- 首页

- 关于季华

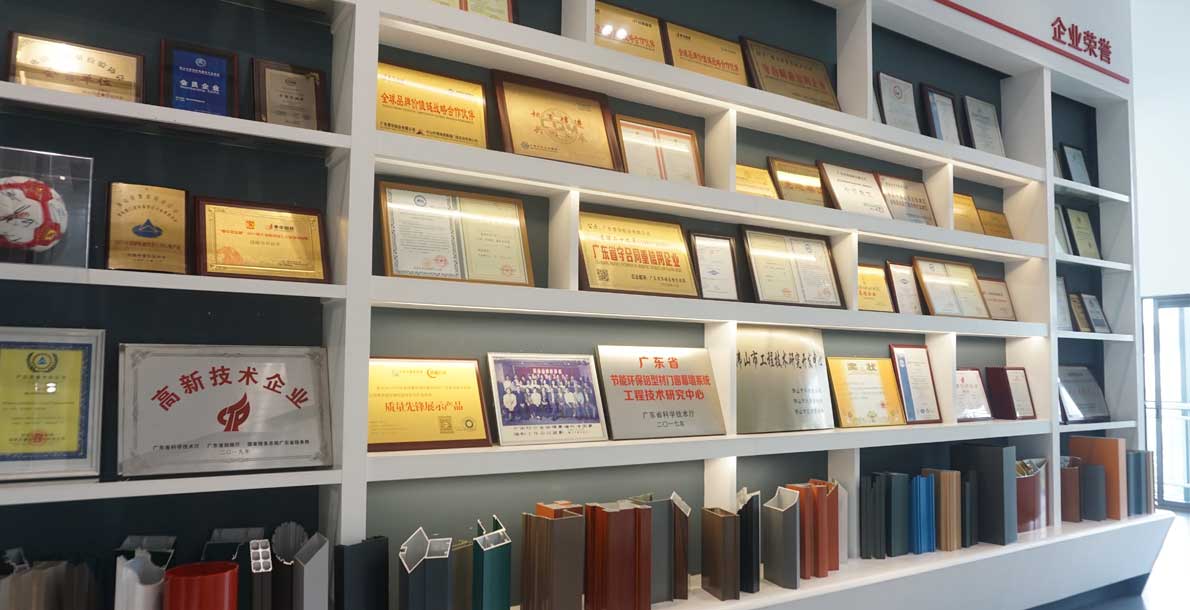

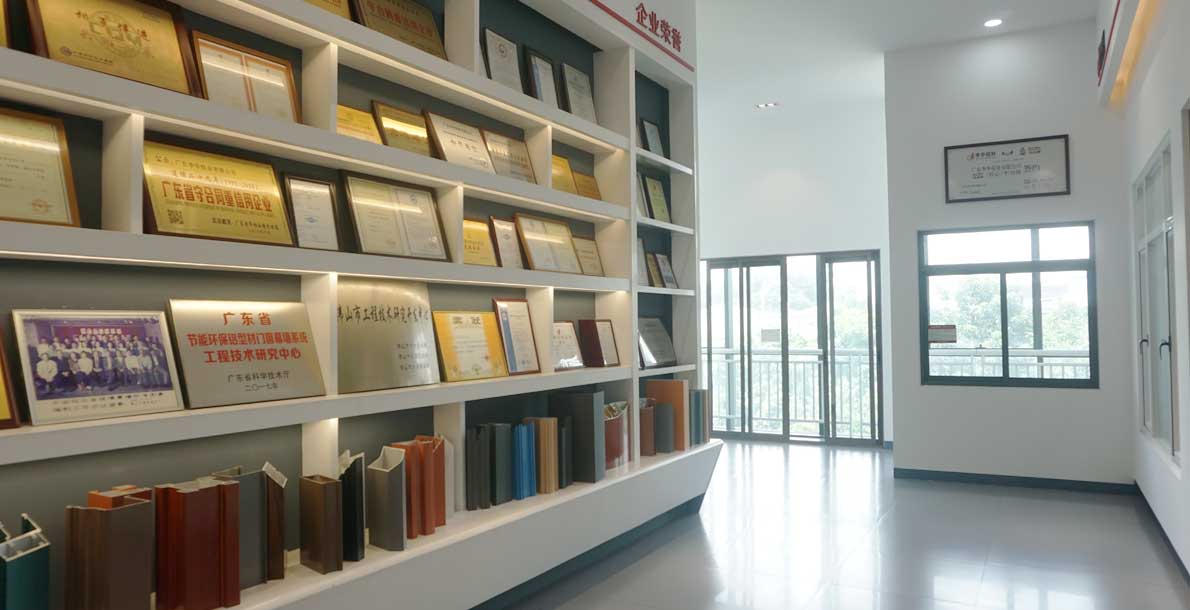

关于季华

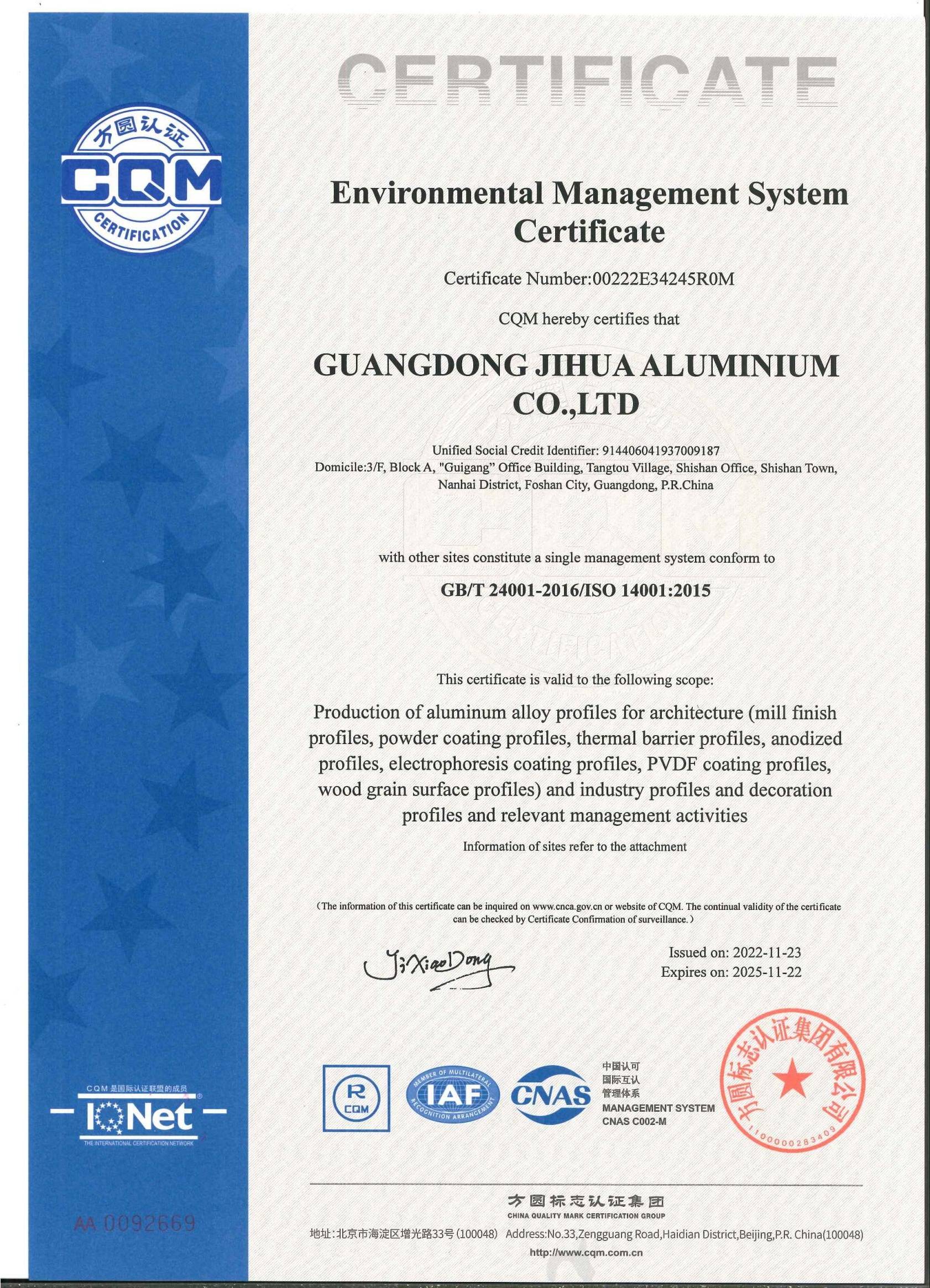

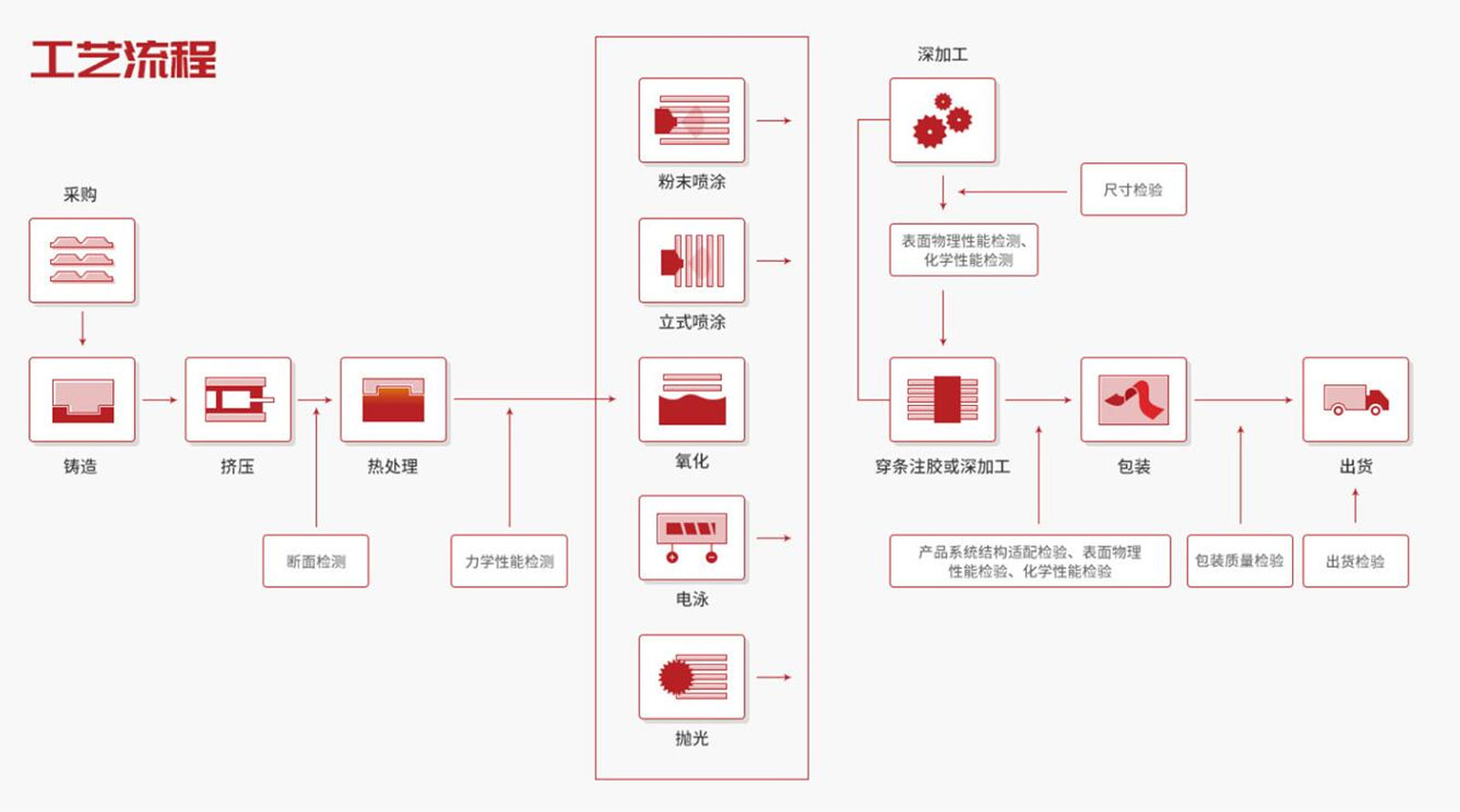

广东季华铝业有限公司始于1991年投产,现公司总部位于佛山市南海区狮山兴业东路。公司有三大生产基地,是全国著名的专业生产铝合金型材的大型企业。生产规模集熔铸、模具、挤压、阳极氧化、电泳涂漆、喷粉、喷漆、热转印木纹(石纹)、隔热(穿胶、注胶)生产线、铝材深加工于一体。具有先进完善的设计、生产、试验和检测手段以及完整的销售网络,产品畅销全国和全球50多个国家及港、澳、台地区。

2021年广东季华铝业公司在佛山市高明区筹建新厂房,将公司规模扩大,产能不断提升,力求满足客户的更多要求。

季华人,技术,质量不断进步,只为客户提供更优质的产品和服务。

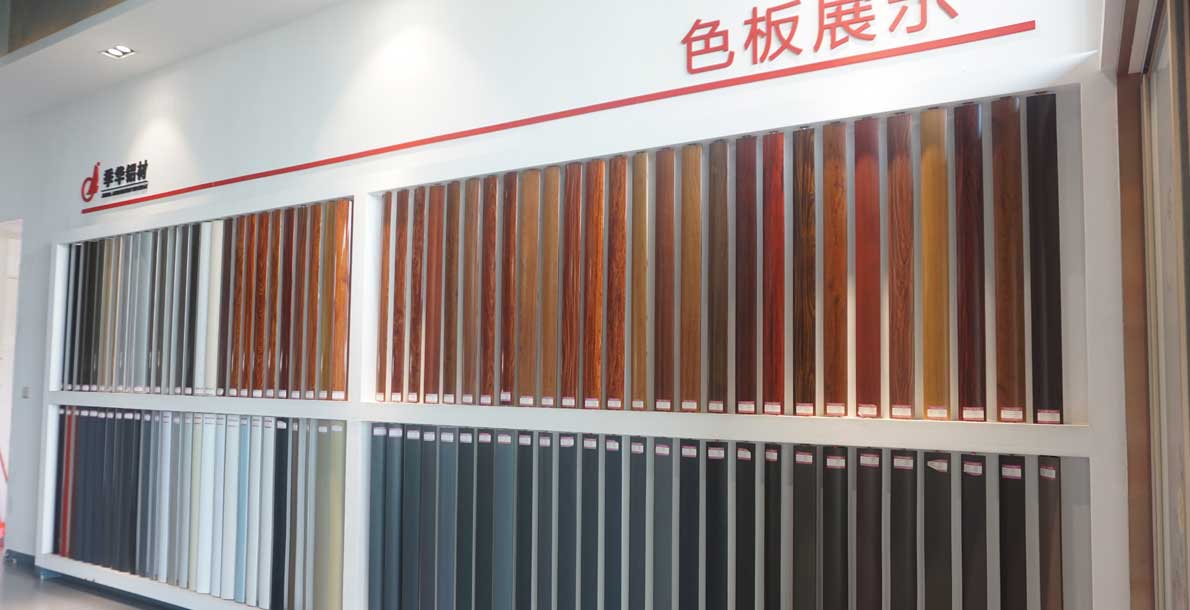

多元化的社会需求是铝制品多样化的原动力,而铝材在人们的生活中的应用广泛有独特的优势,季华凭借不断创新与时共进的优势,产品在各行业中得到广泛应用:建筑用门窗、幕墙、家装性能门窗系统,铝家具、电子、自动化工业材等。国内房地产工程门窗铝材的供应,国外单元式幕墙出口产品更显迅猛增长态势!

公司历程

2021年-2023年

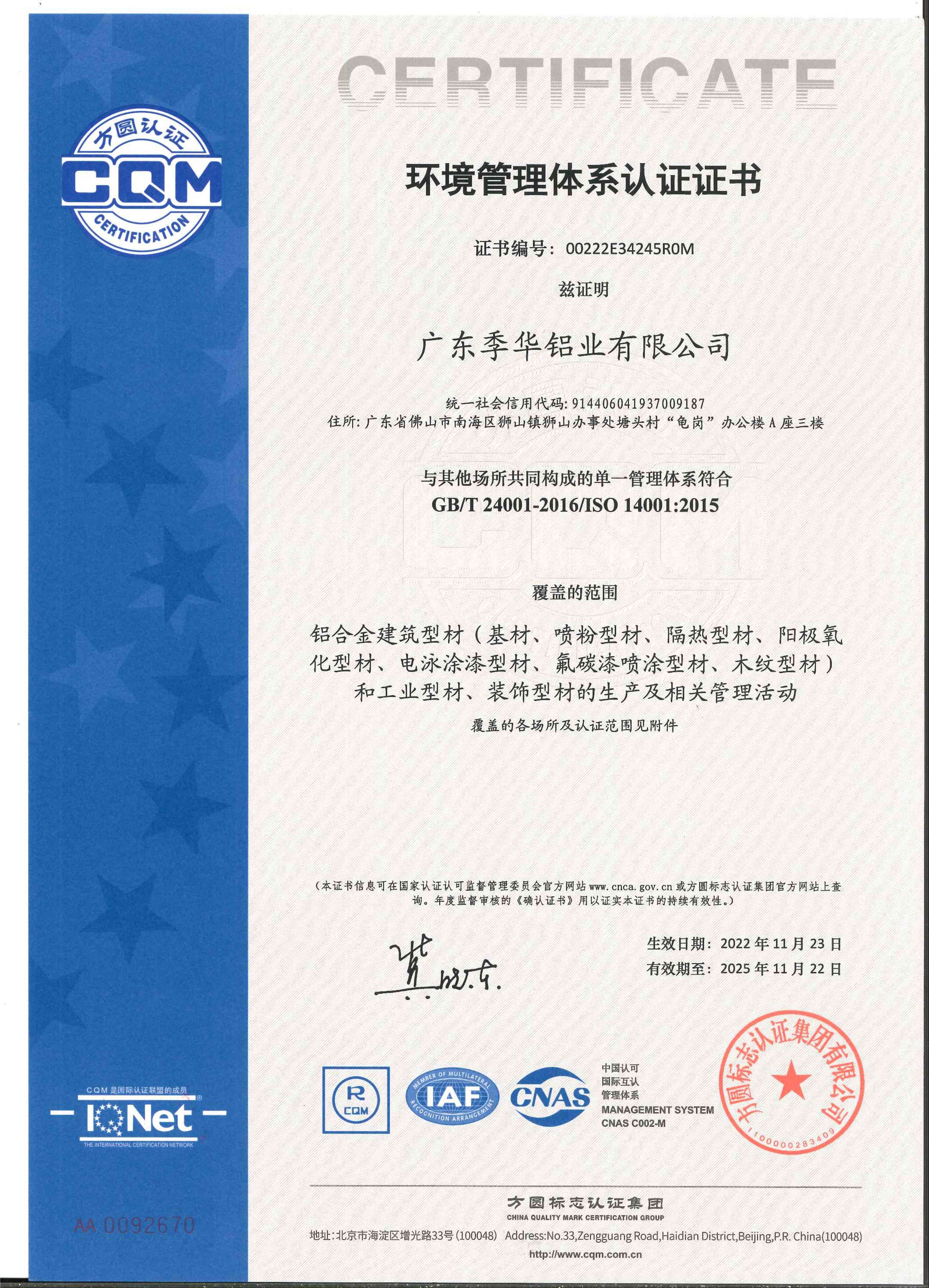

2021年:1月:佛山国家高新区2020年度领军企业;获得“2020佛山市制造业隐形冠军培育企业”称号;6月:获得“广东省守合同重信用企业”的光荣称号;同年荣获"佛山标准产品企业”称号。

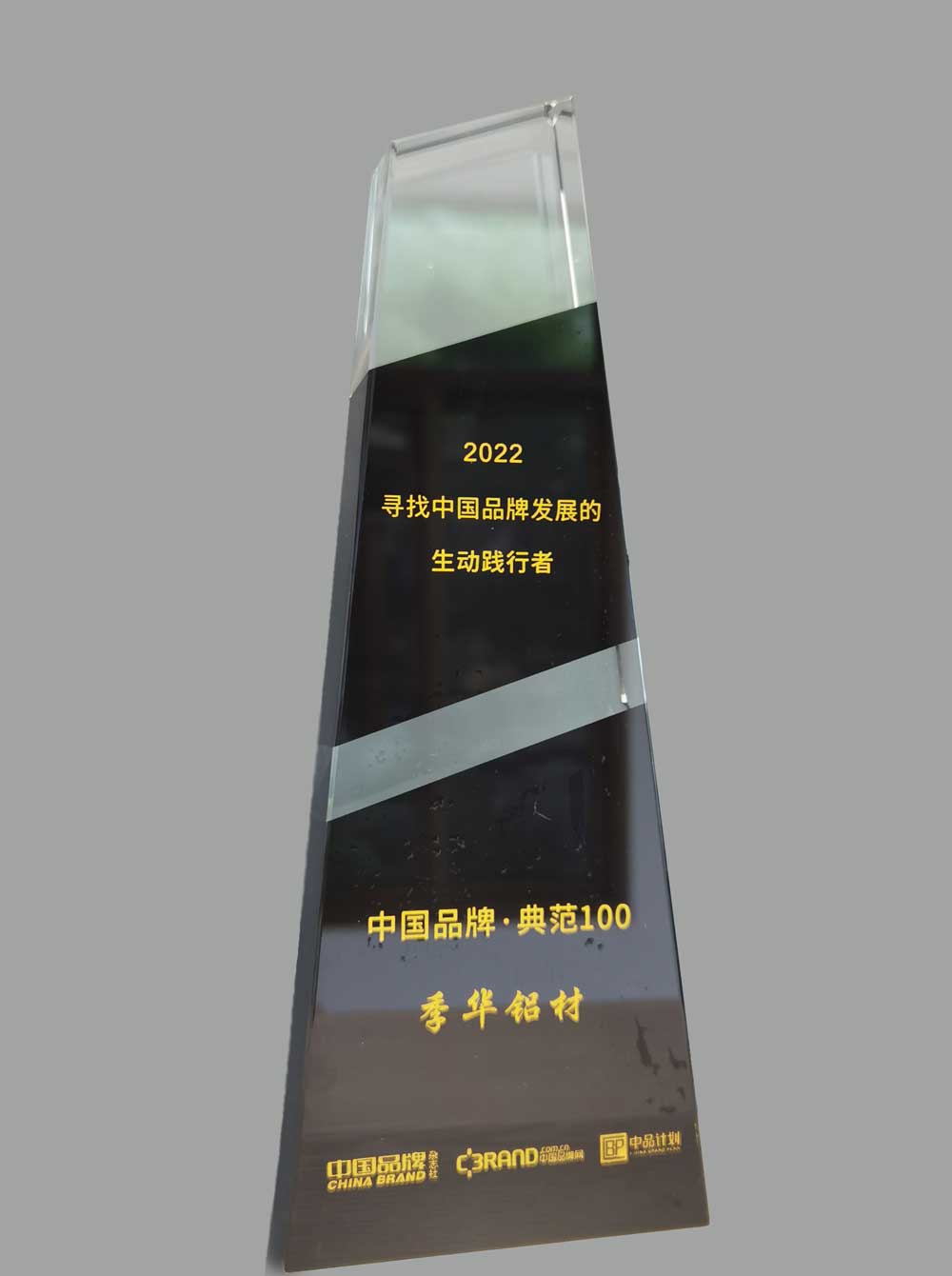

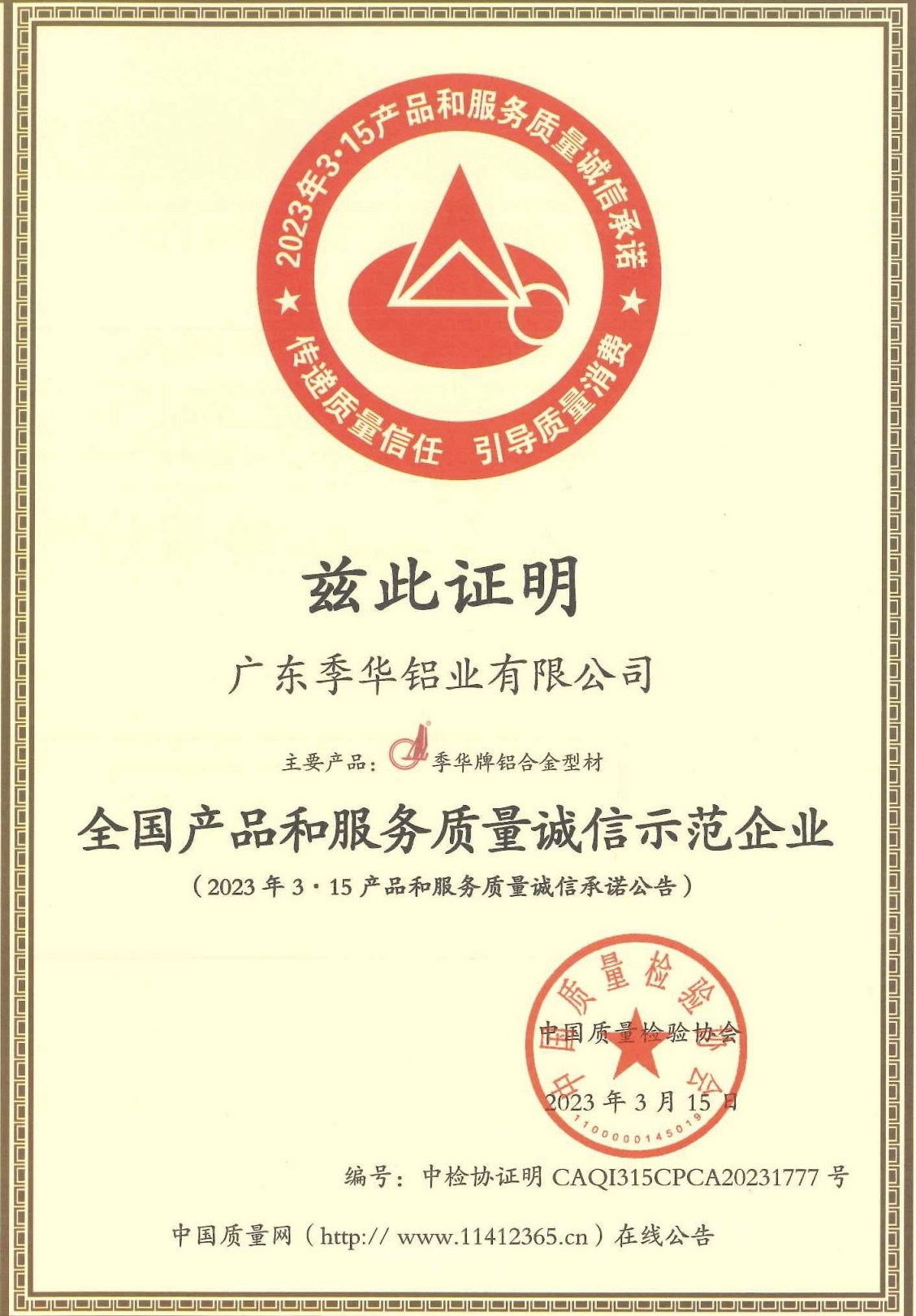

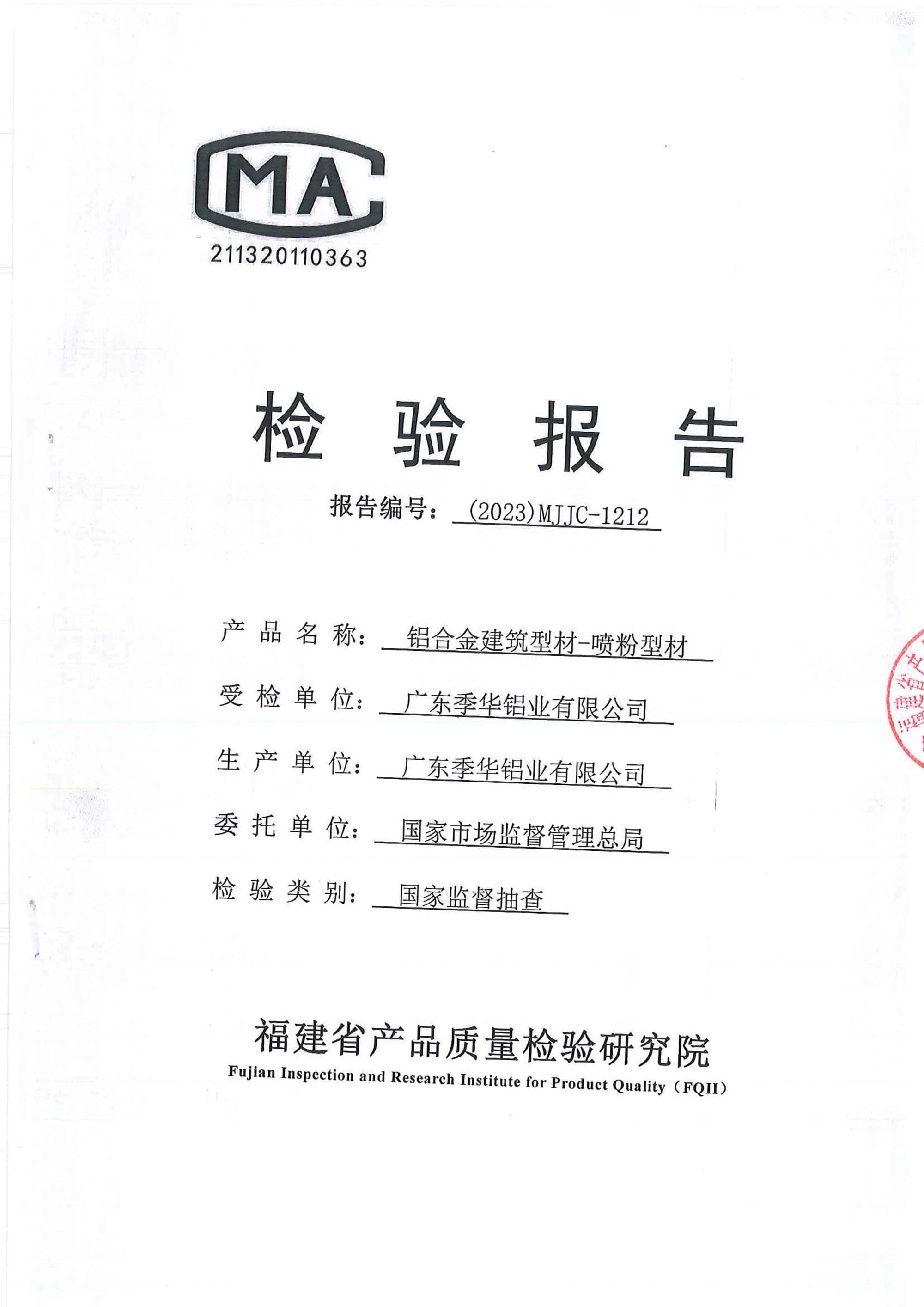

2022年:3月:荣获“2022房地产综合实力500强”;3.15获得全国产品和服务质量诚信示范企业;2019.3-2022.2全国铝型材行业质量领先企业;同年获得“企业标准领跑者证书”;11月:季华铝材高明新厂区喜迎封顶仪式。

2023年:3月:通过高新技术企业复评。荣获“2023房建供应链综合实力500强首选供应商·铝型材类”;“供应链大数据企业入库证书·5A供应商”。

2020年

3月:通过高新技术企业复评。5月:荣获"中国品牌百强之一";强强联手与凯森贝格成为门窗技术研发战略合作伙伴。

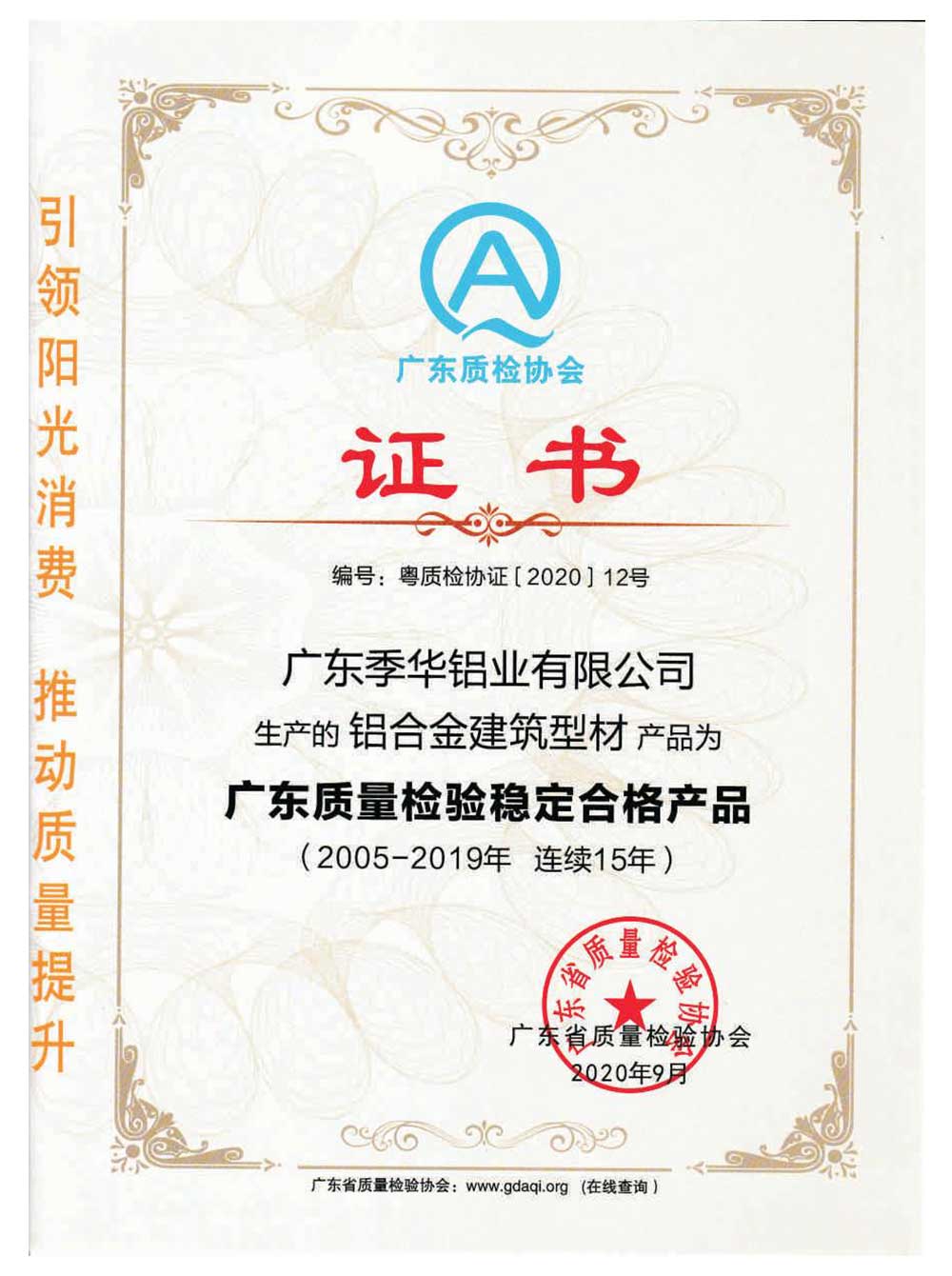

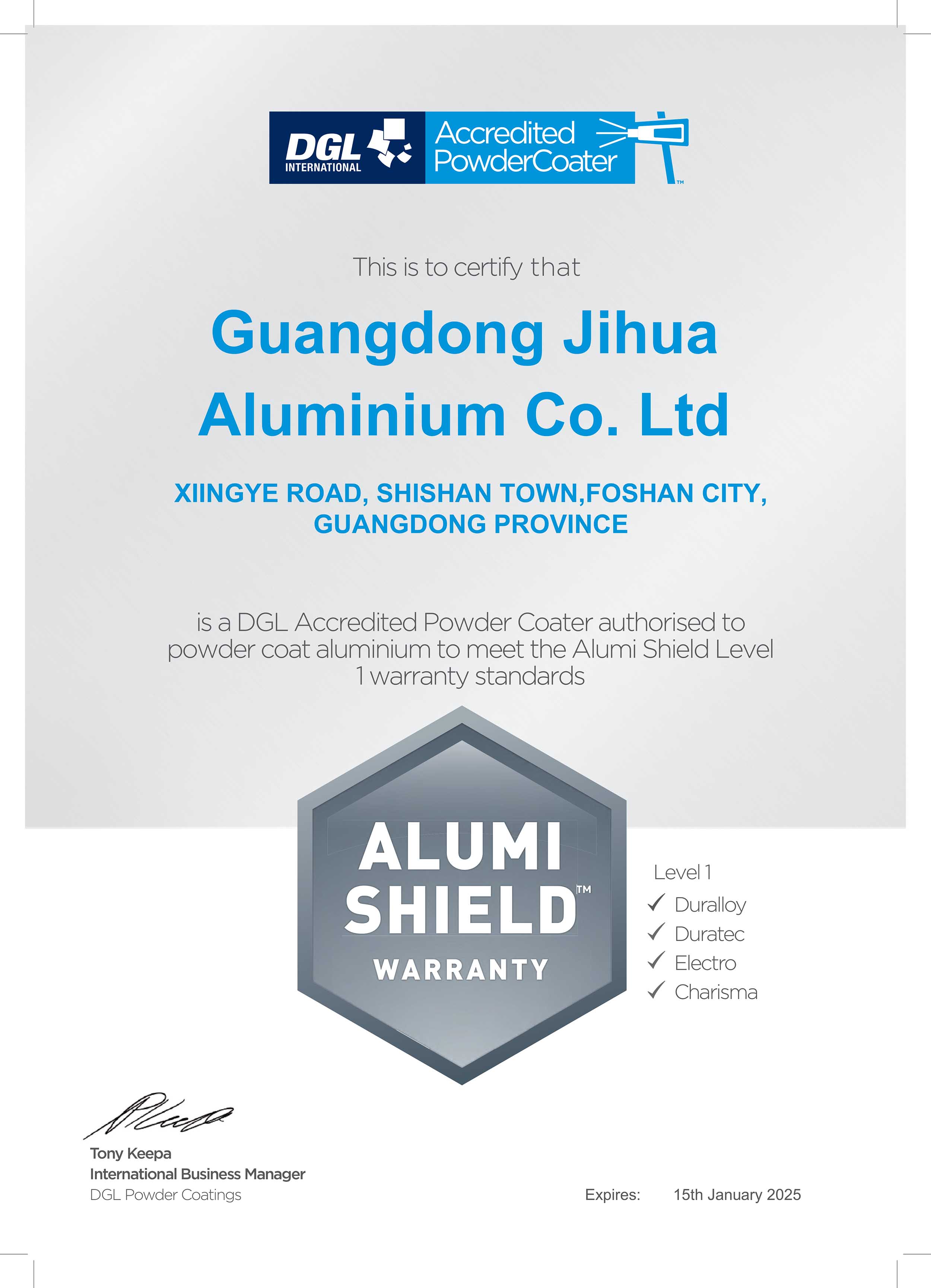

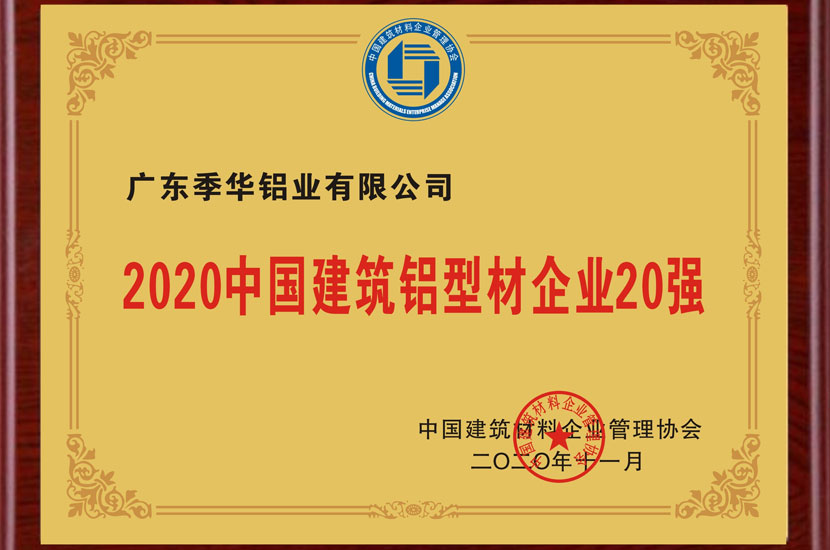

同年9月获得:2005-2019年广东质量检验稳定合格产品连续15年;2017.1-2020.7全国铝型材行业质量领先品牌;2017.1-2020.7全国质量诚信先进企业;2017.1-2020.7全国质量信用优秀企业;2017.1-2020.7全国质量检验稳定产品;2017.1-2020.7全国历量信得过产品;全国质量诚信标杆企业;全国百佳质量检验诚信标杆企业,同年11月获得2020中国建材企业500强;2020年:中国建筑铝型材20强;12月佛山市建材行业协2020年优秀建材企业。

2017年-2019年

2017年:再次通过“高新技术企业”;同年3月荣获“2017中国房地产开发企业500强首选铝材供应商”、6月获得“中诚联盟首批绿色供应商”,“广东省节能环保铝型材门窗幕墙系统工程技术研究中心”。

2018年:3月:荣获2018中国房地产开发企业500强优选绿色建筑铝型材供应商;4月荣获佛山市高新技术产业协会会员单位”;5月季华铝材在中国质量新闻网2018-2019年度质量品牌先锋活动中荣获“质量先锋展示产品”证书;12月:荣获“广东省(行业类)名牌产品;同年获得"行业十大匠心企业奖”。

2019年:1月荣获“改革开放40年中国铝型材十大品牌"。

2012年-2016年

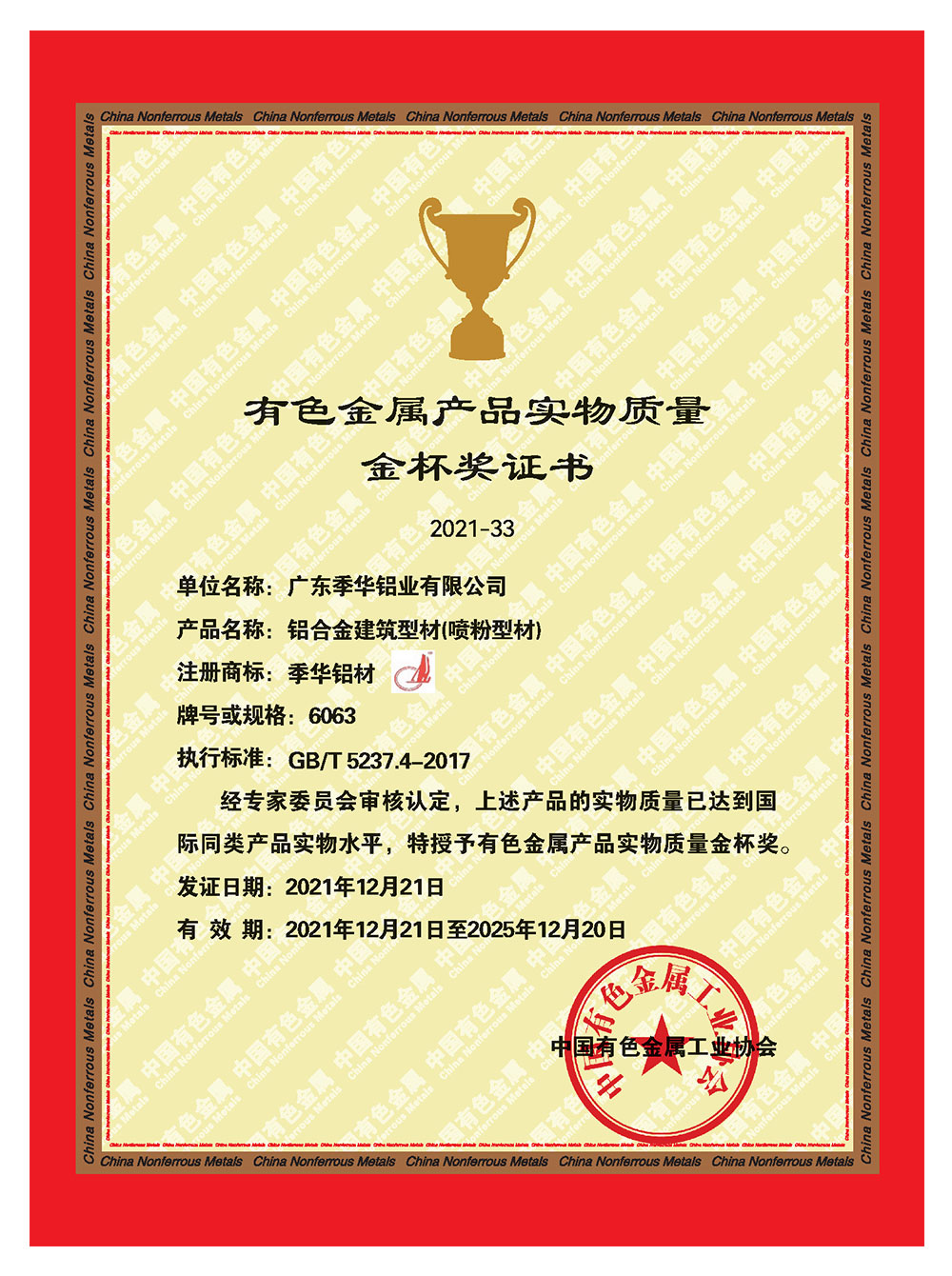

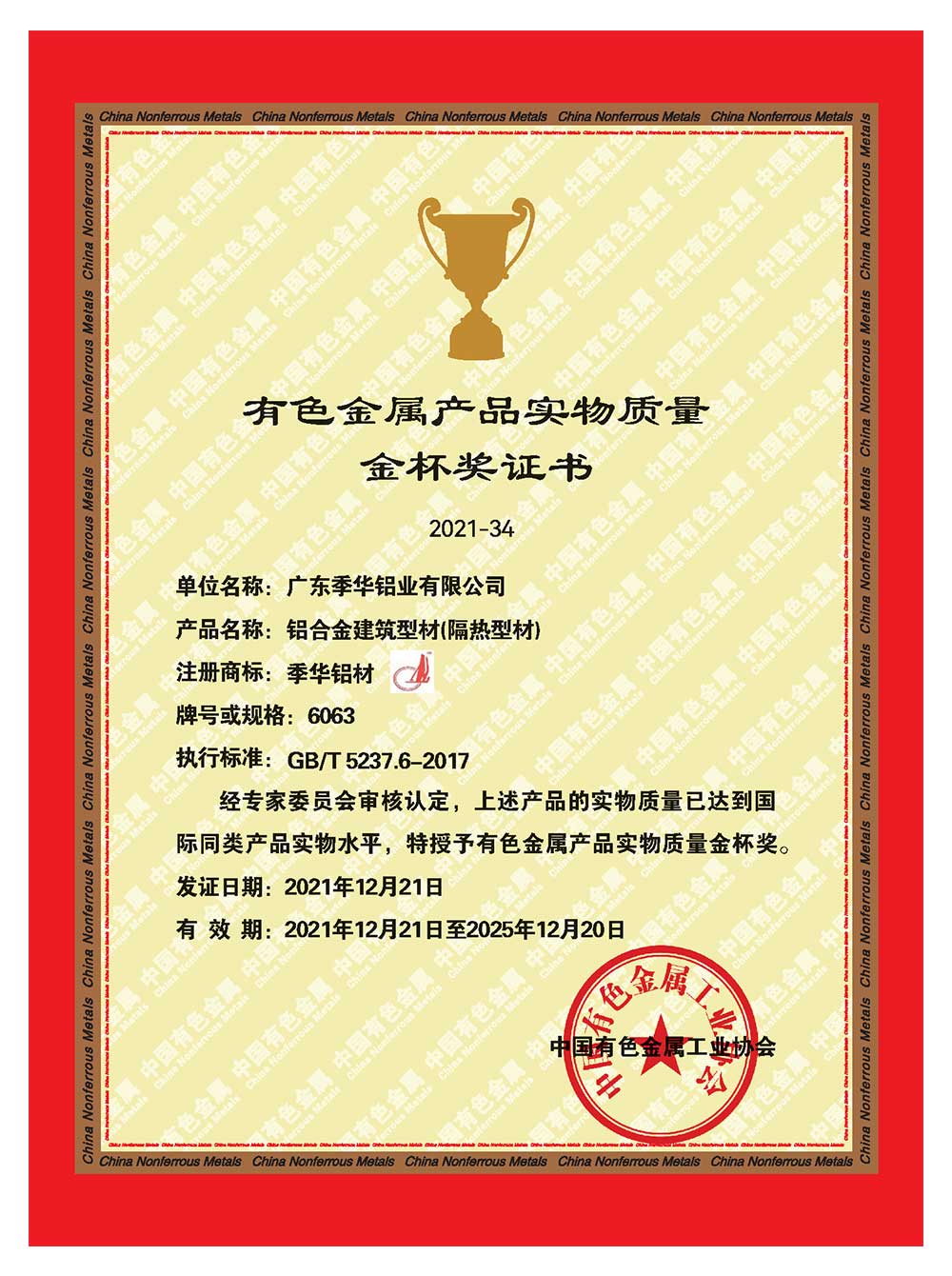

2012年:获得"有色金属产品实物质量金杯奖"。

2014年:获得"佛山市承诺诚信经营企业"。

2015年:获得"中国铝材十大品牌"、"中国科技创新节能环保行业十佳品牌"、 "国家专项抽查质量标杆企业"。

2016年:获得“连续二十五年广东省守合同重信用企业”、“QUALICOAT会员”证书。

2004年-2011年

2004年:获得"广东省著名商标"。

2005年:评为全国有色金属标准化SAC / TC243 / SC1会员单位。

2009年:获得"管理优秀奖"。

2011年:获得“标准化良好行为”AAA企业。

2011年:获得"连续二十年广东省守合同重信用企业"。

1991年-2003年

1991年:公司成立。

1998年:评为“中国名牌”产品。

2001年:引入意大利铝材木纹,板印木纹,填补国内空白。堪称“木纹热转印之父”。

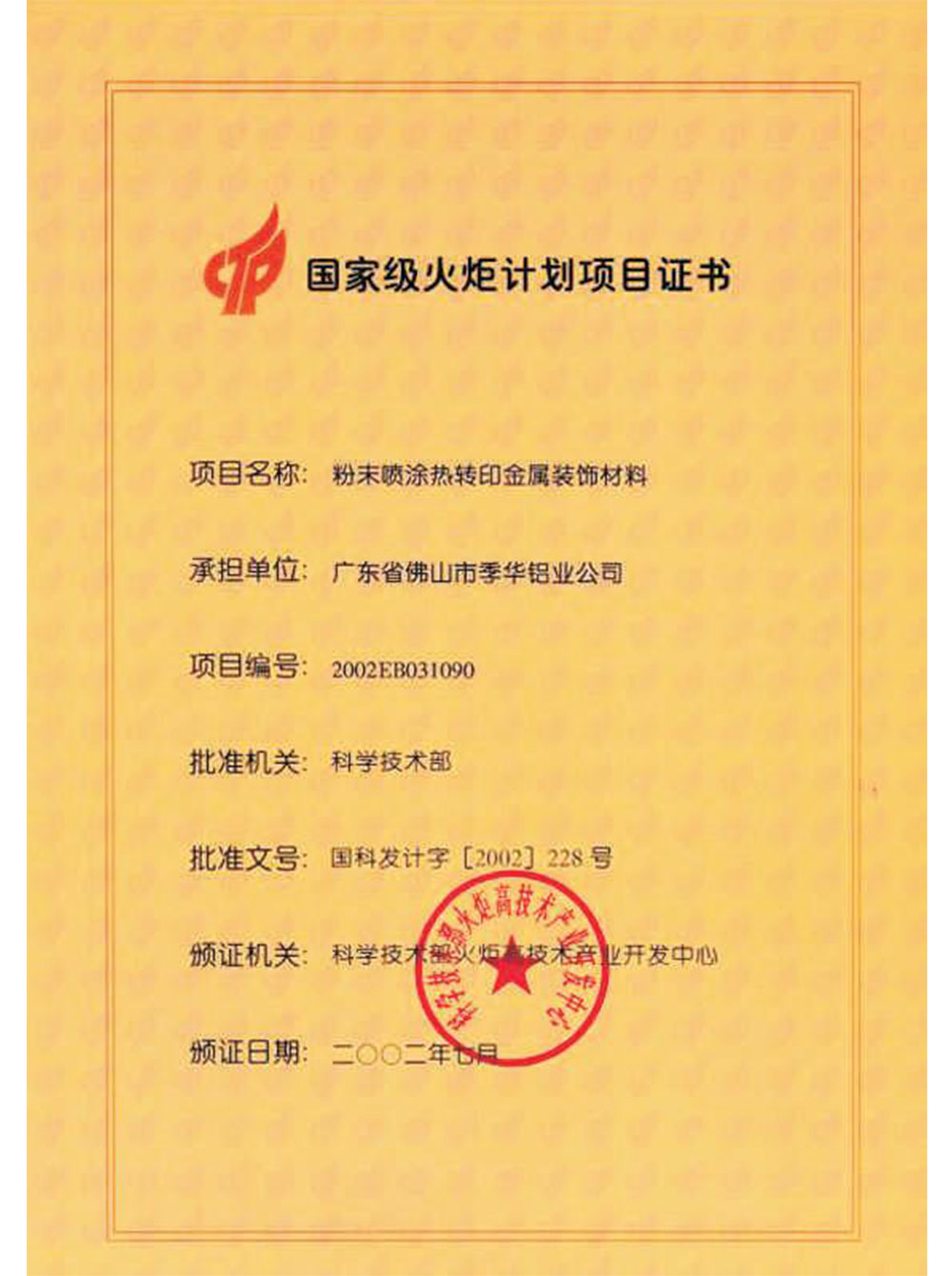

2002年:获“国家级火炬计划项目”推动国内金属装饰材料喷涂热转印。

2003年:获得“重点高新技术企业”“广东省名牌产品”。

- 工艺流程

- 品质管控

- 报告下载

(一)模具加工工艺保证措施

1、模具的技术及性能

1)模具钢的材料全部采用优质H13耐热高强度钢。

2)回火后硬度为:HRC47-50。

3) 氮化层硬度HV900~1200度,表面白亮层厚度为0.04~0.06mm,扩散层厚度0.085~0.105mm。

2、模具加工工艺

下料→粗车→划线→铣削→热处理→磨削→线切割→电火花→钳工精修→抛光

3、保证措施

1) 保证好加工设备精度和量具的准确度。

2) 每个加工工序都严格按设计、工艺要求进行加工制作。

3) 热处理严格按工艺要求进行,保证模具的硬度和氮化层的厚度。

4)各工序都有专职质检人员进行尺寸检验及工艺监控。

(二)熔铸圆锭的加工工艺、化学成份性能及质量保证措施

本公司原材料铝锭全部选用国内或国际优质A00,保证决不渗加废铝。辅助材料选用信用好,质量好的厂家供货。配有先进的生产工艺,保证每炉锭的物理化学性能均一性。

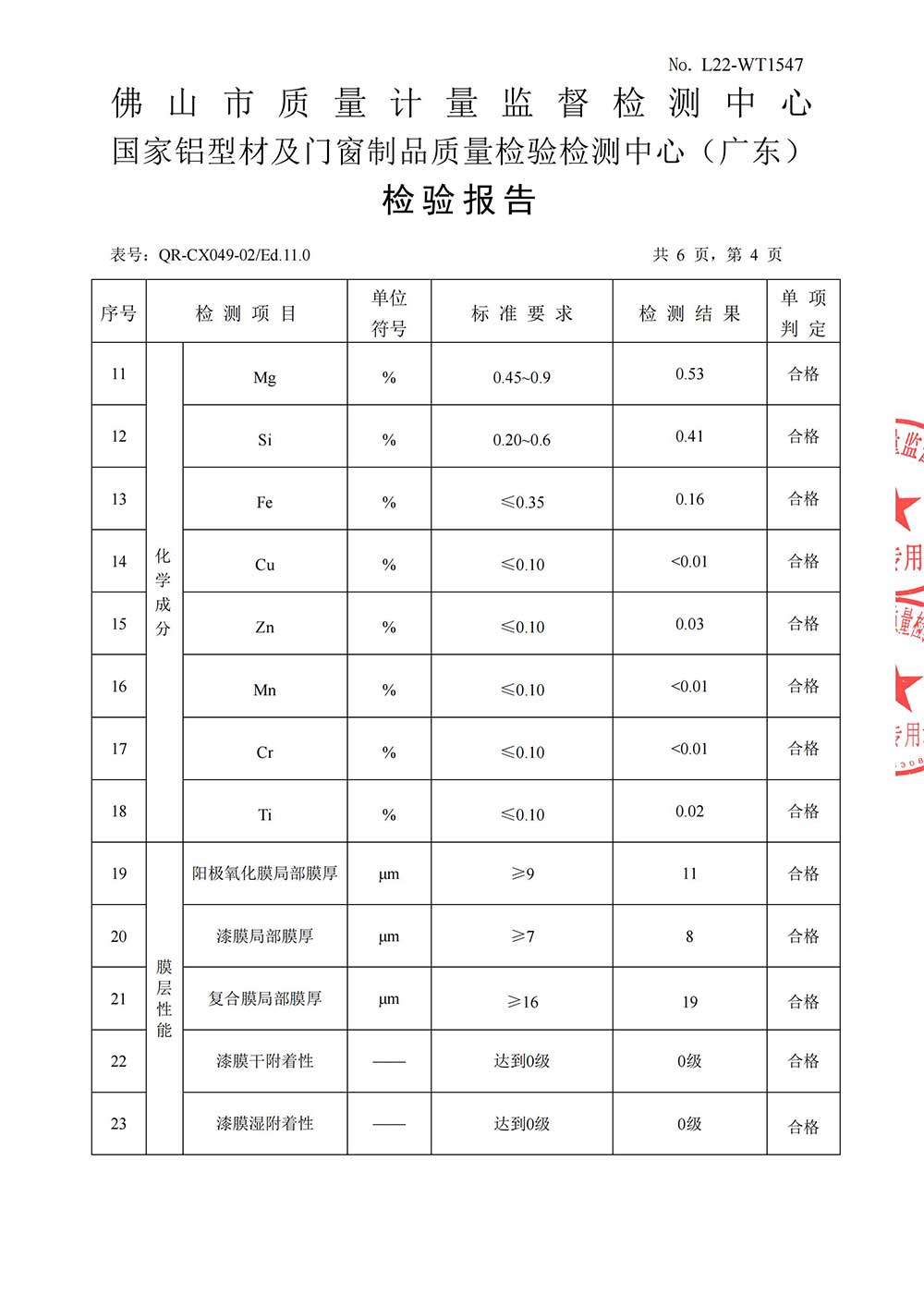

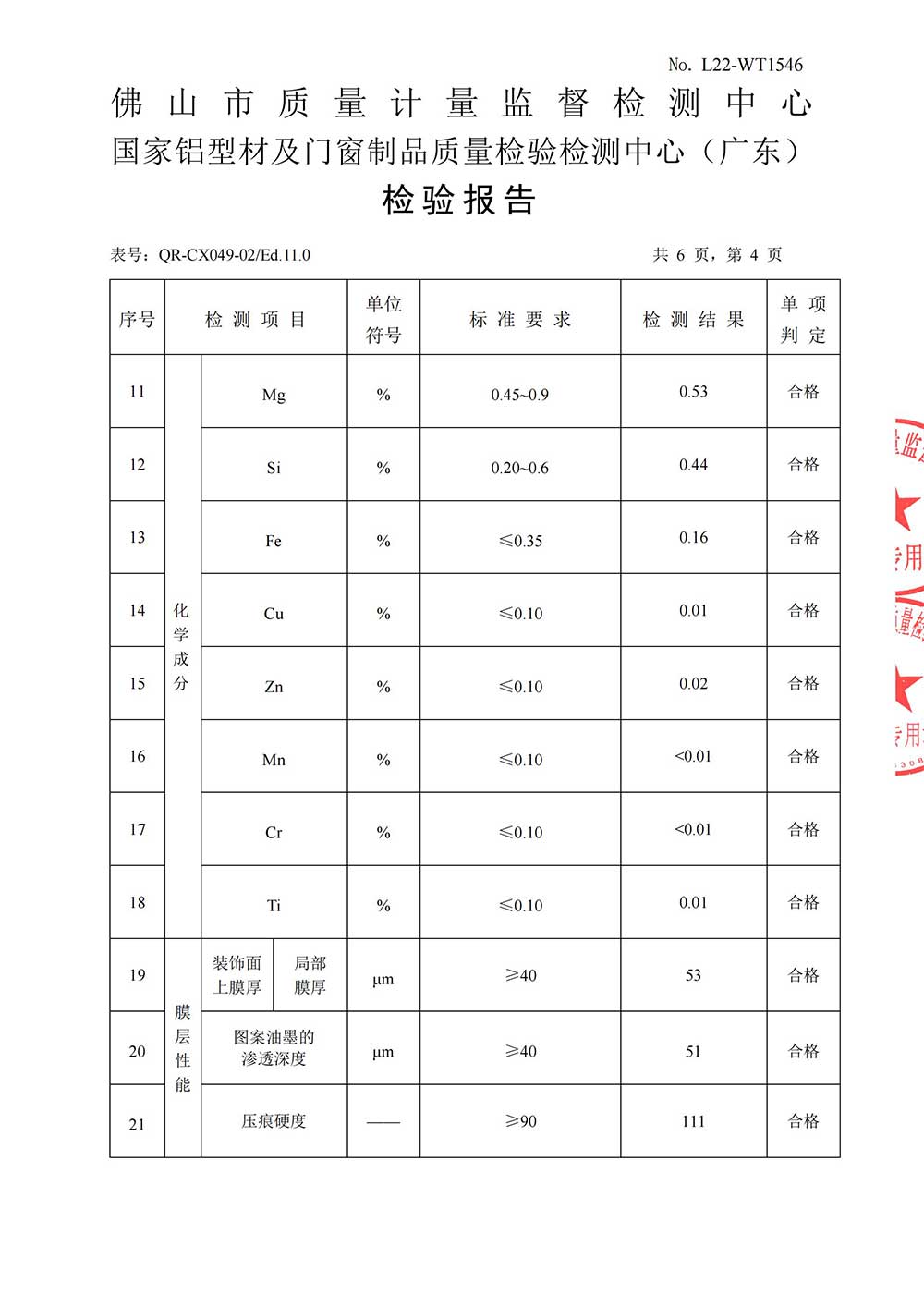

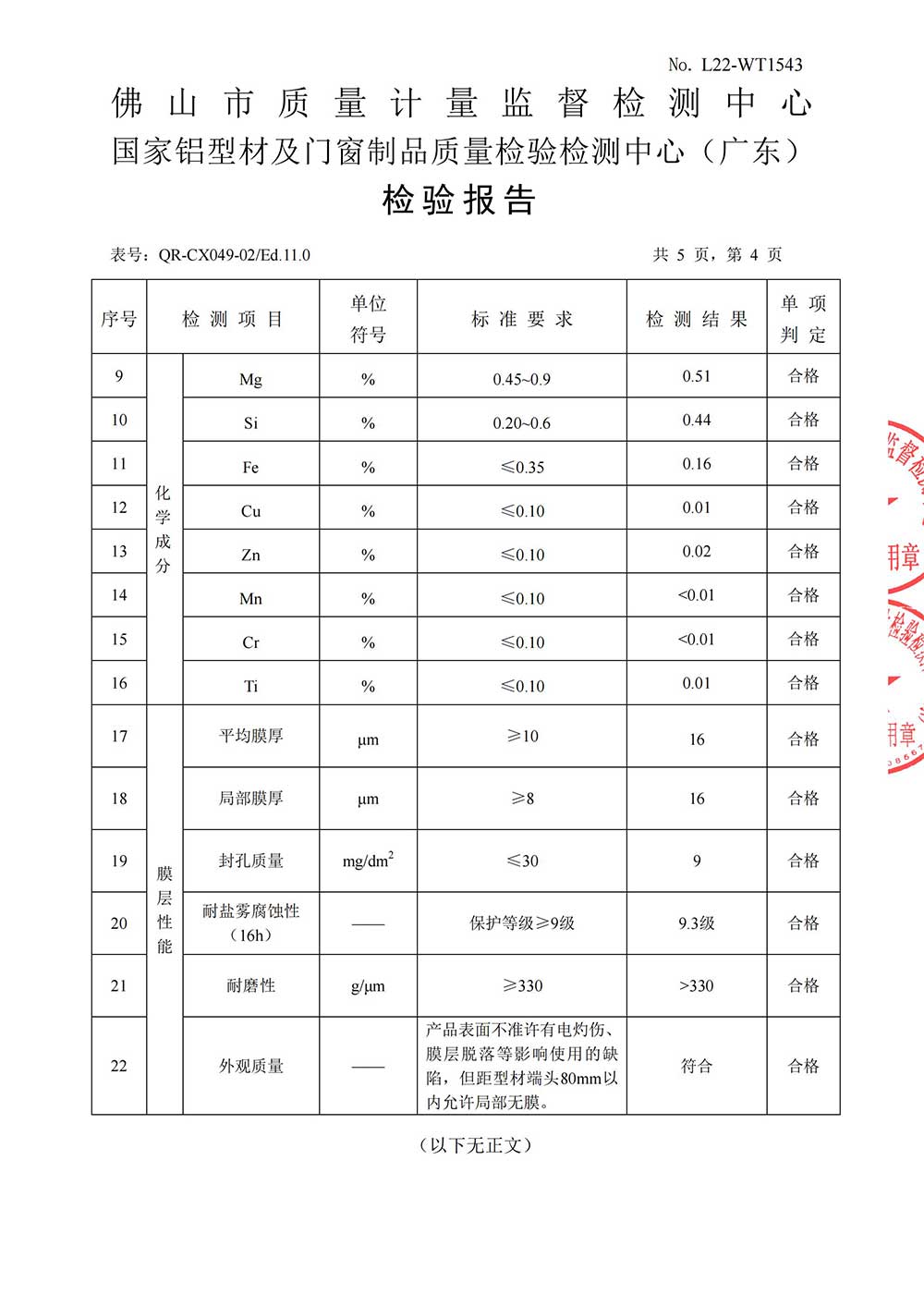

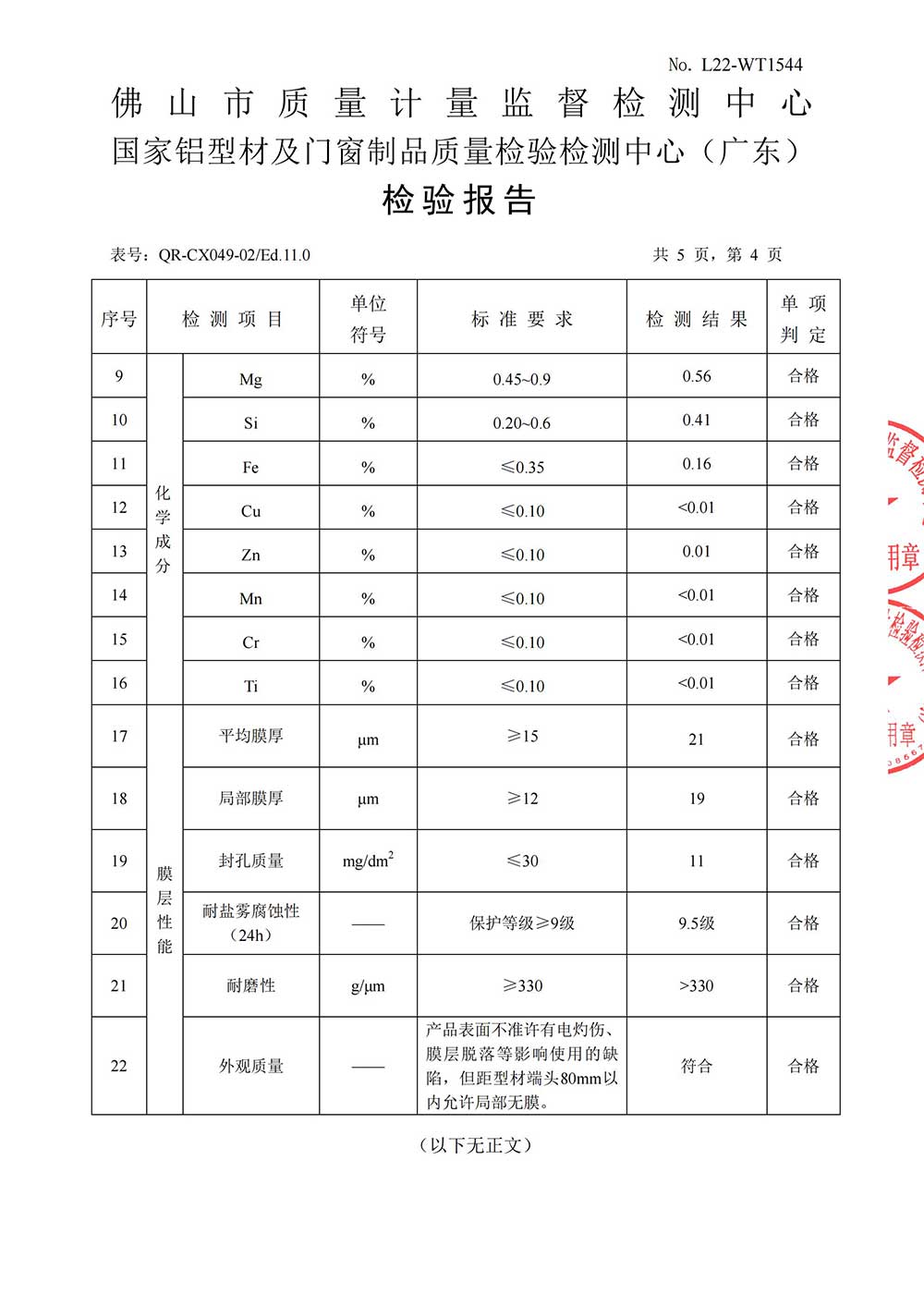

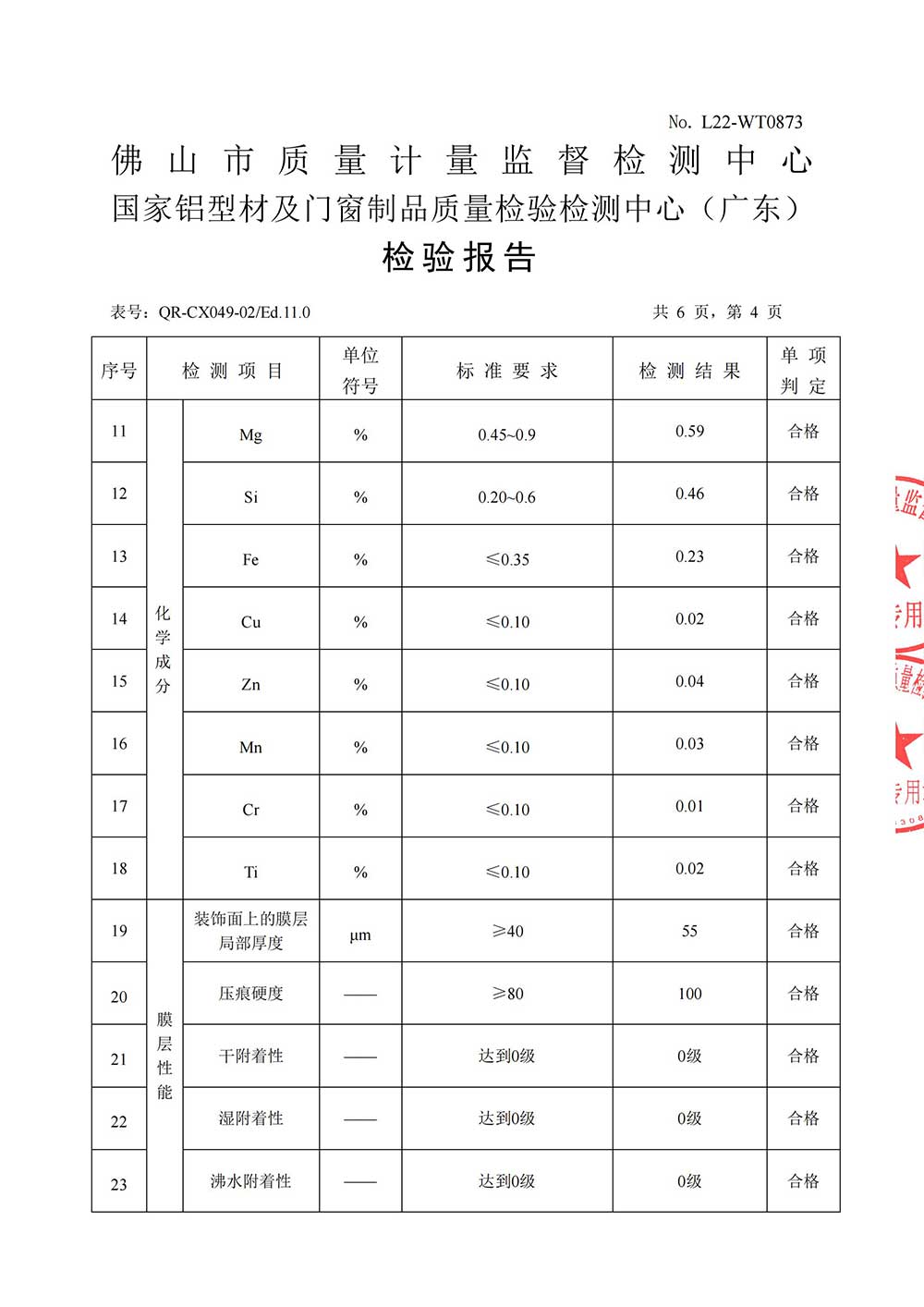

1、化学成份的技术要求(6063材质)

硅硅:0.20~0.60%

Cu铜:不大于0.10% Mn锰:不大于0.10%

镁:0.45~0.90% 铬:不大于1.10%

锌锌:不大于0.10%

其它杂质单个:不大于0.05%

其它杂质总和:不大于0.15%

Al铝:余量

2、熔铸工艺流程图

烘炉→配料→装炉→熔化→搅拌→扒渣→加添加剂→调整成份→转炉→调整成份→扒渣→静置→铸造→均质→锯切

3、工艺质量保证措施

1)每班配有专职的工艺员跟踪和监督工艺质量。

2)化学成份化学化验。

3)铝棒低倍检验。

4)原材料检验。

5)工艺装备周期检测。

(三)挤压的技术性能、加工工艺及保证措施

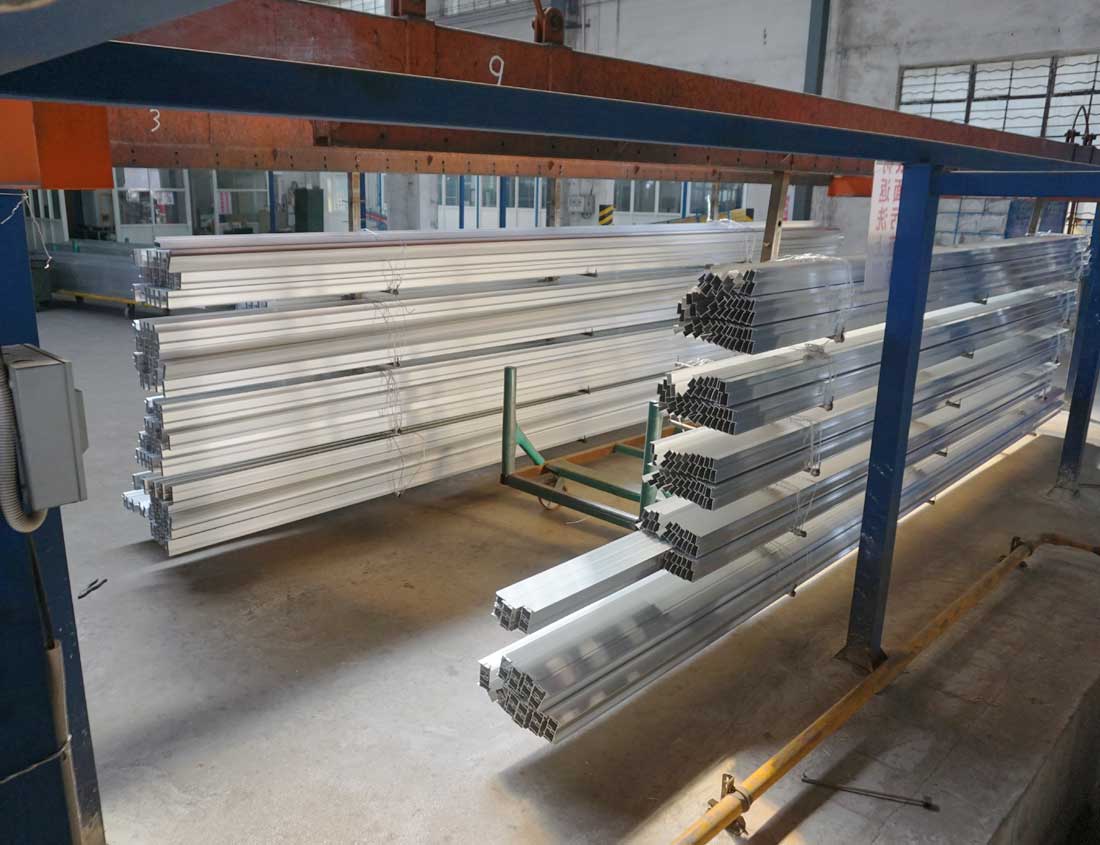

本公司引进多条国内外先进的挤压生产线,可以生产多种牌号的铝型材。年产量达5万多吨。

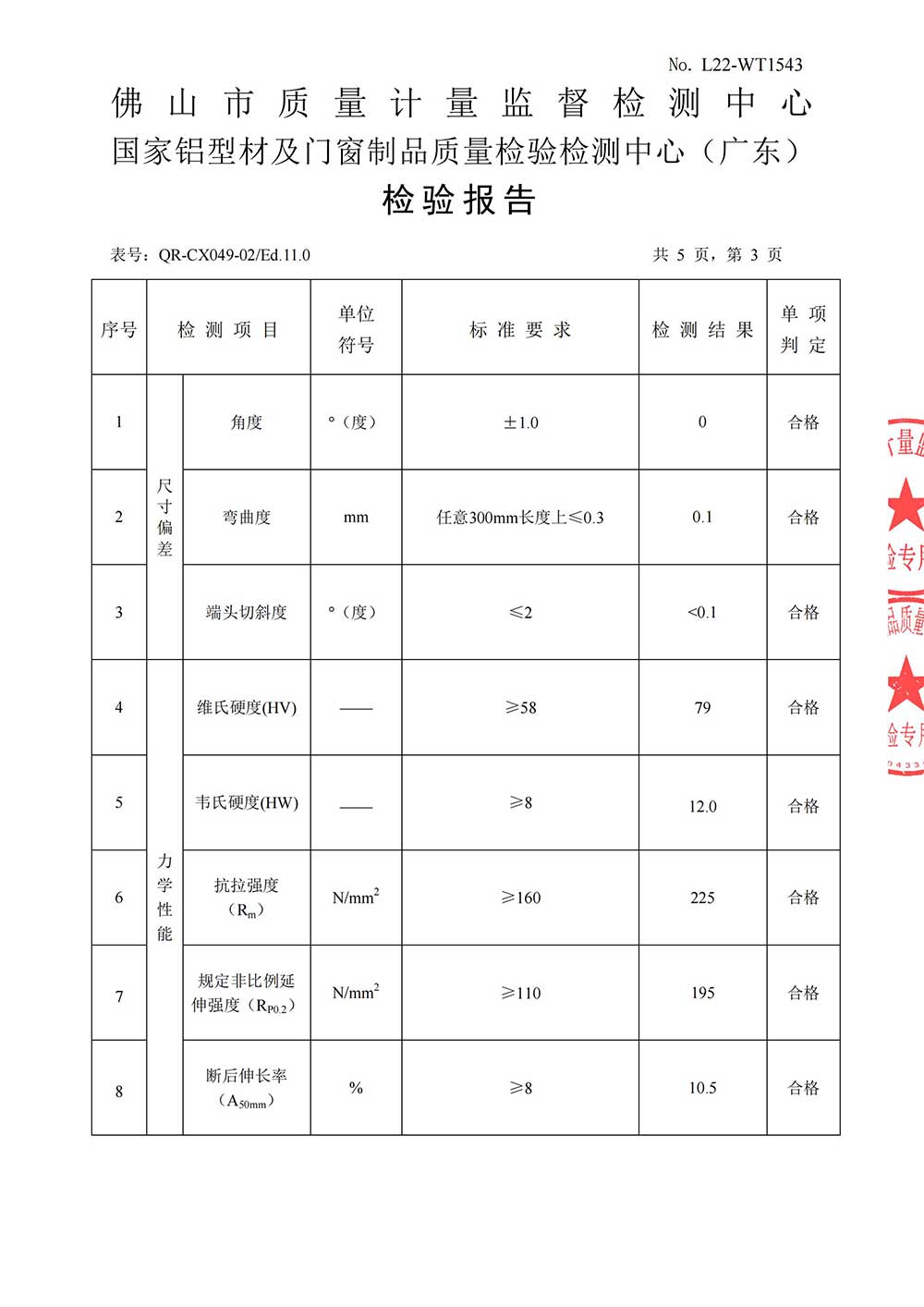

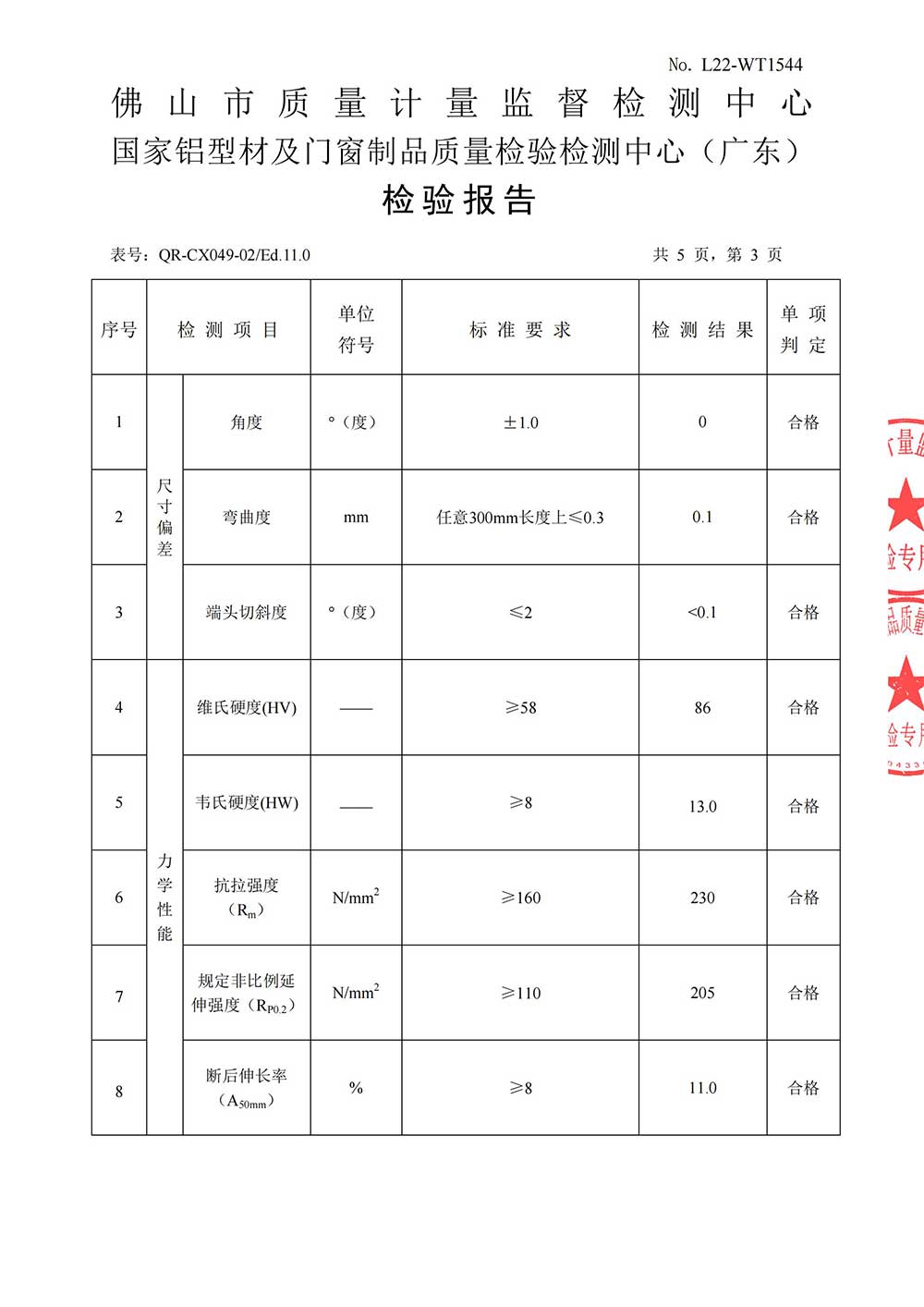

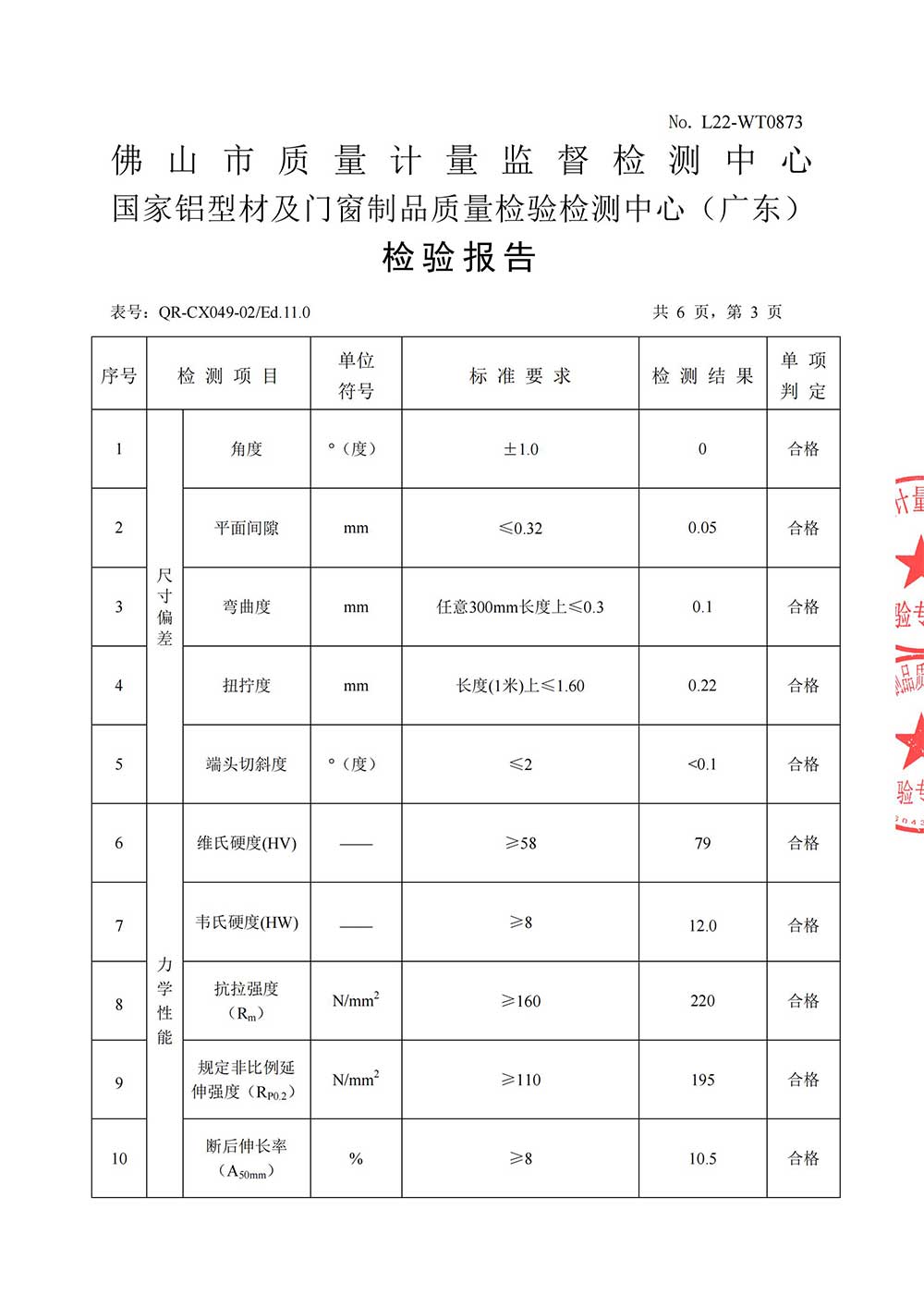

1、挤压的技术性能

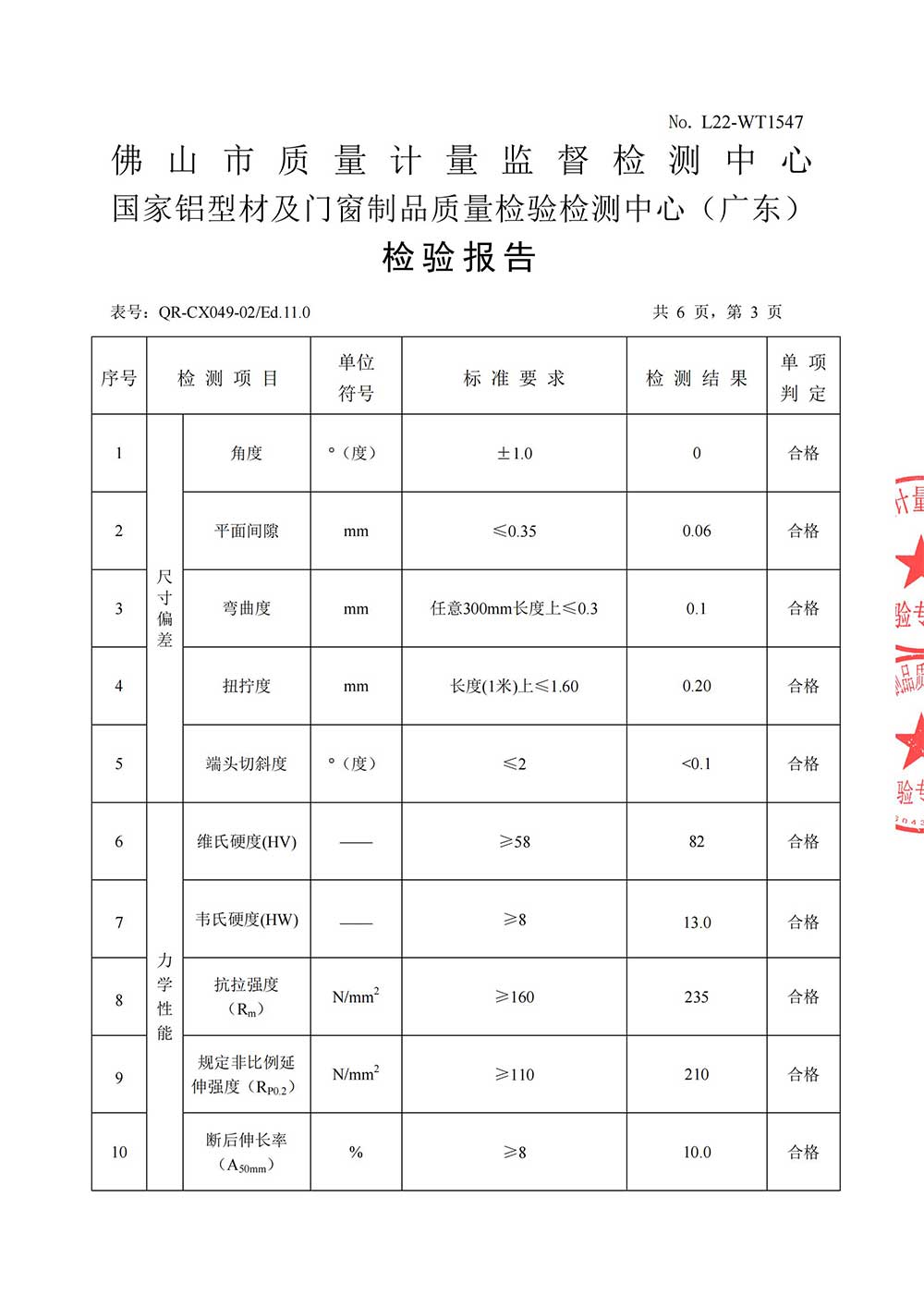

1)尺寸偏差符合图纸和(GB5237.1-2008)标准要求。

2)力学性能的技术要求(6063-T5)。

抗拉强度:rm≥160N/mm2 屈服强度:Rpo.2≥110 N/mm2

断后伸长率:δ≥8%

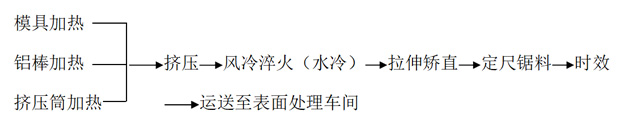

2、挤压生产工艺流程图

3、挤压生产保证措施

1)班组自检几何尺寸、表面质量,由专职质检员(巡检)复检几何尺寸、表面质量。

2)风冷(水冷)淬火由班组控制冷却速度。

3)拉伸矫直由班组控制拉伸变形量。

4)成品锯切由班组控制定尺长度。

5)精装由班组和质检员控制成品尺寸精度。

6)人工时效由班组控制,时效工艺质检员控制机械性能。

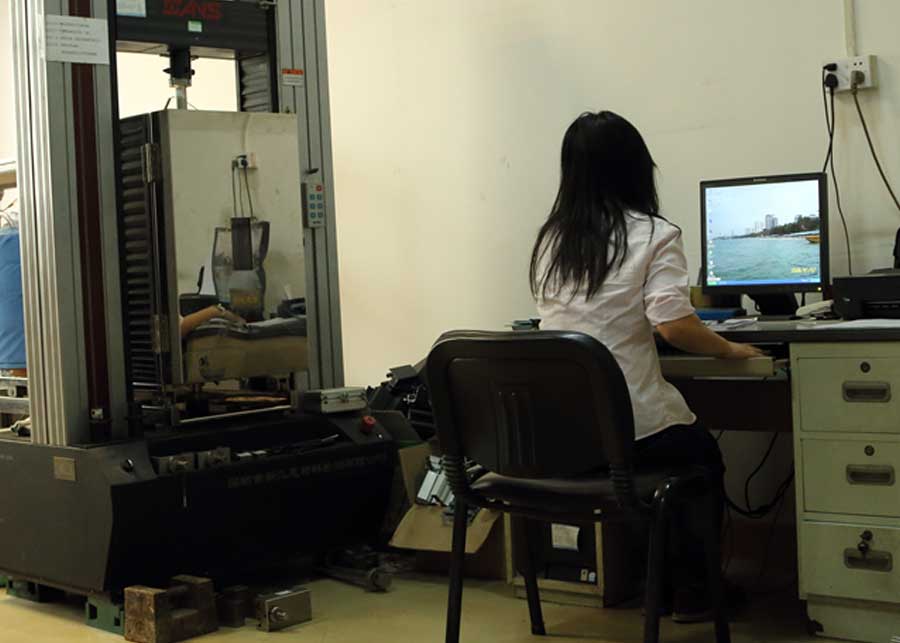

7)检测手段为:几何尺寸用游标卡尺和千分尺、角度尺来测量,机械性能用硬度钳、拉伸试验机,表面质量用样板、人工观测。

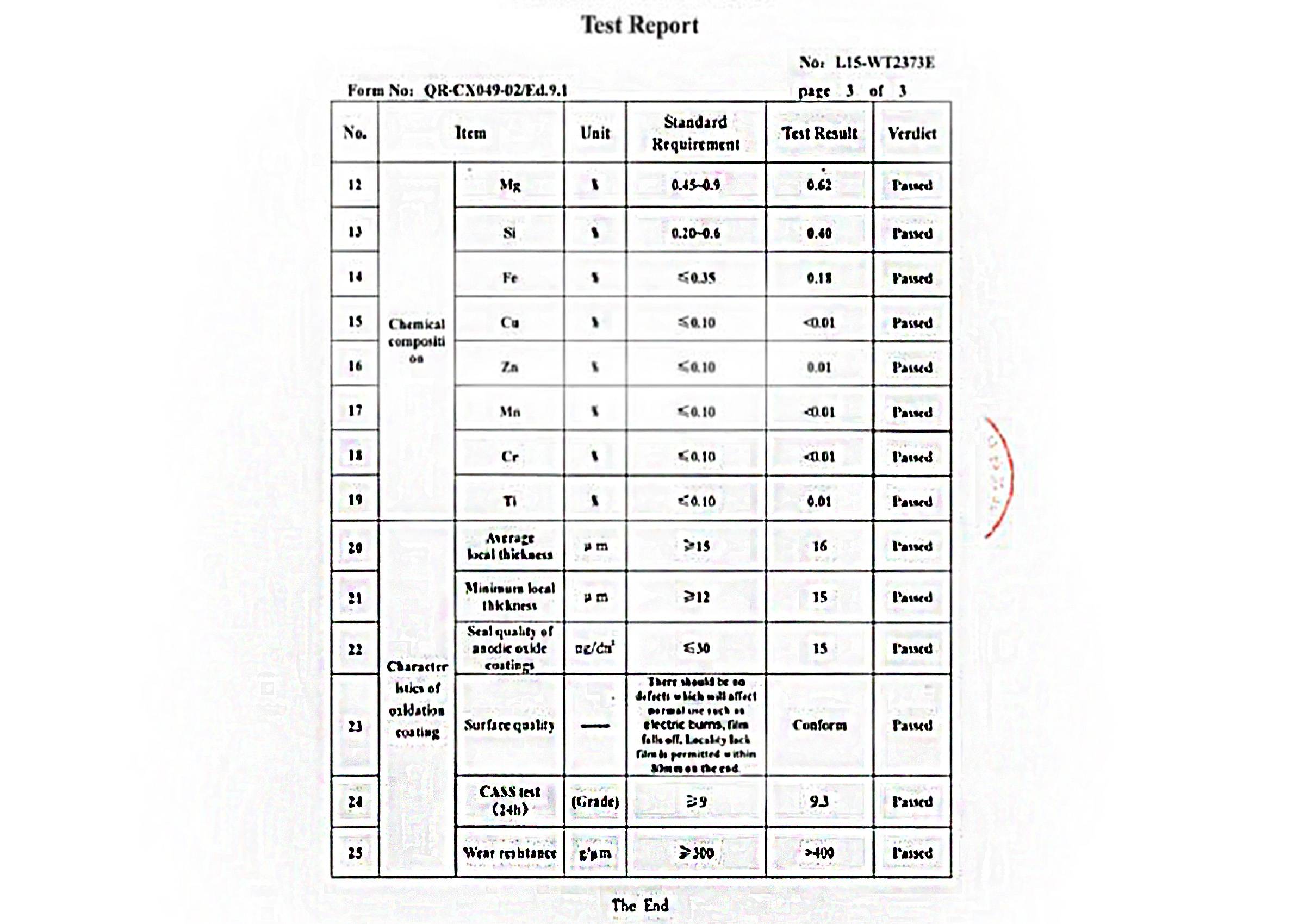

(四)氧化生产工艺

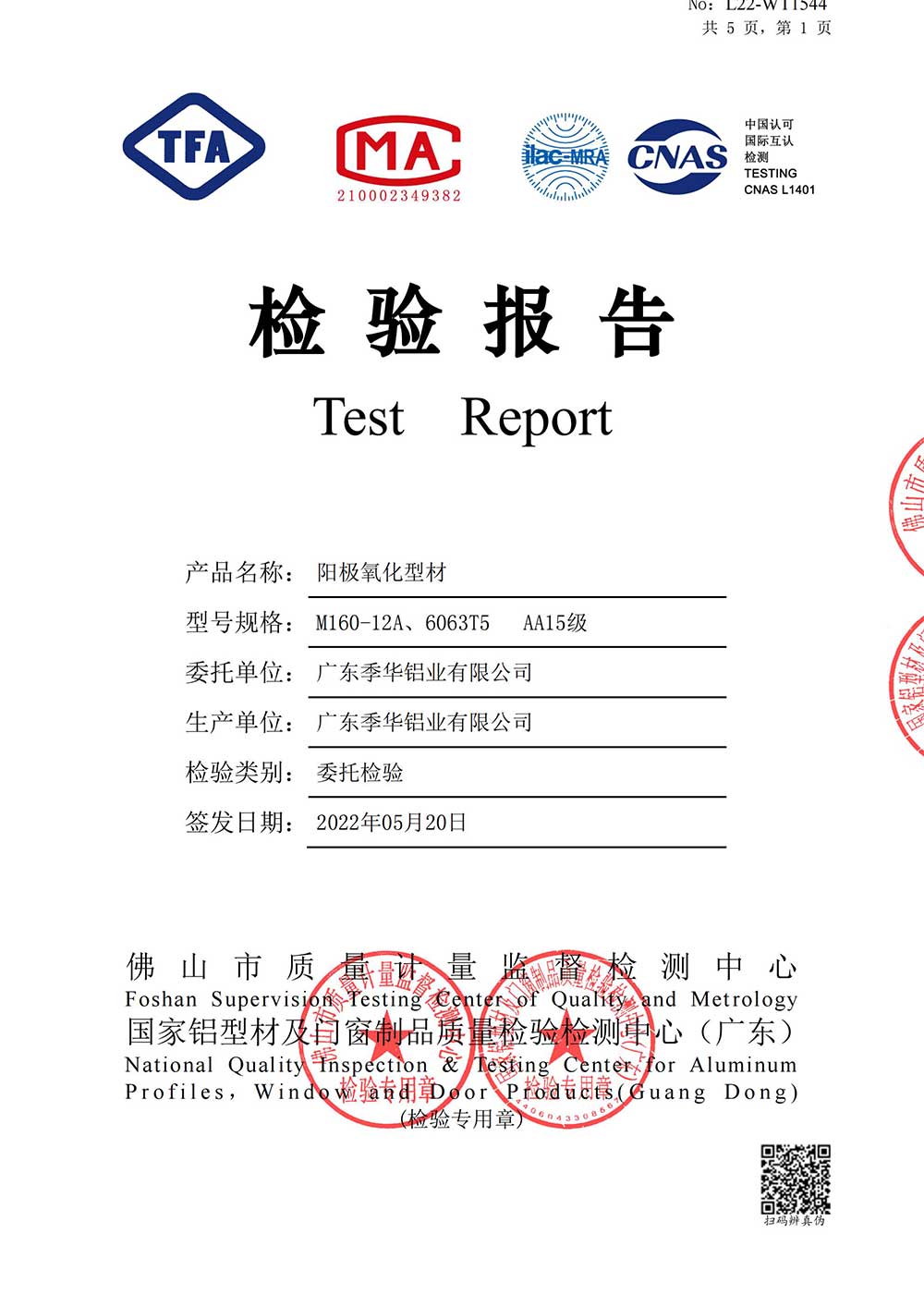

1、氧化膜技术性能

|

氧化膜等级 |

最小平均膜厚(μm) |

最小局部膜厚(μm) |

|

AA10 |

10 |

8 |

|

AA15 |

15 |

12 |

|

AA20 |

20 |

16 |

|

AA25 |

25 |

20 |

封孔质量:失重≤30mg / dm²

2、氧化工艺流程图

脱脂→酸蚀、碱蚀→中和→氧化(电解)→封孔

3、通过一下措施控制生产线

1)每天分析槽液多次。

2)根据槽液分析结果控制PH值。

3)自动控制型材在各个槽中处理时间。

4)严格控制各个槽的温度。

5)由专职工艺员进行各个工艺监控及产品物理性能、化学性能的跟踪检测。

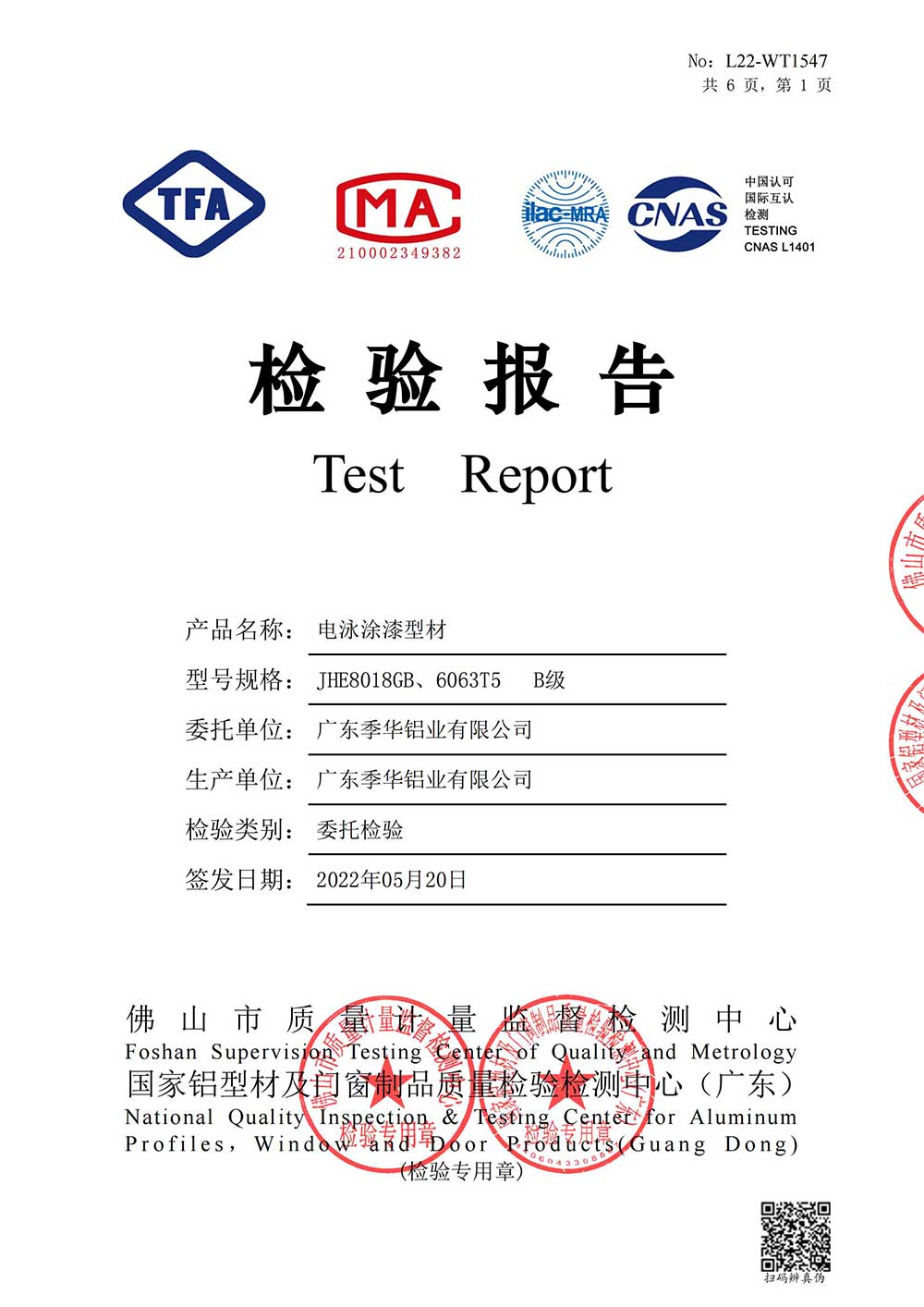

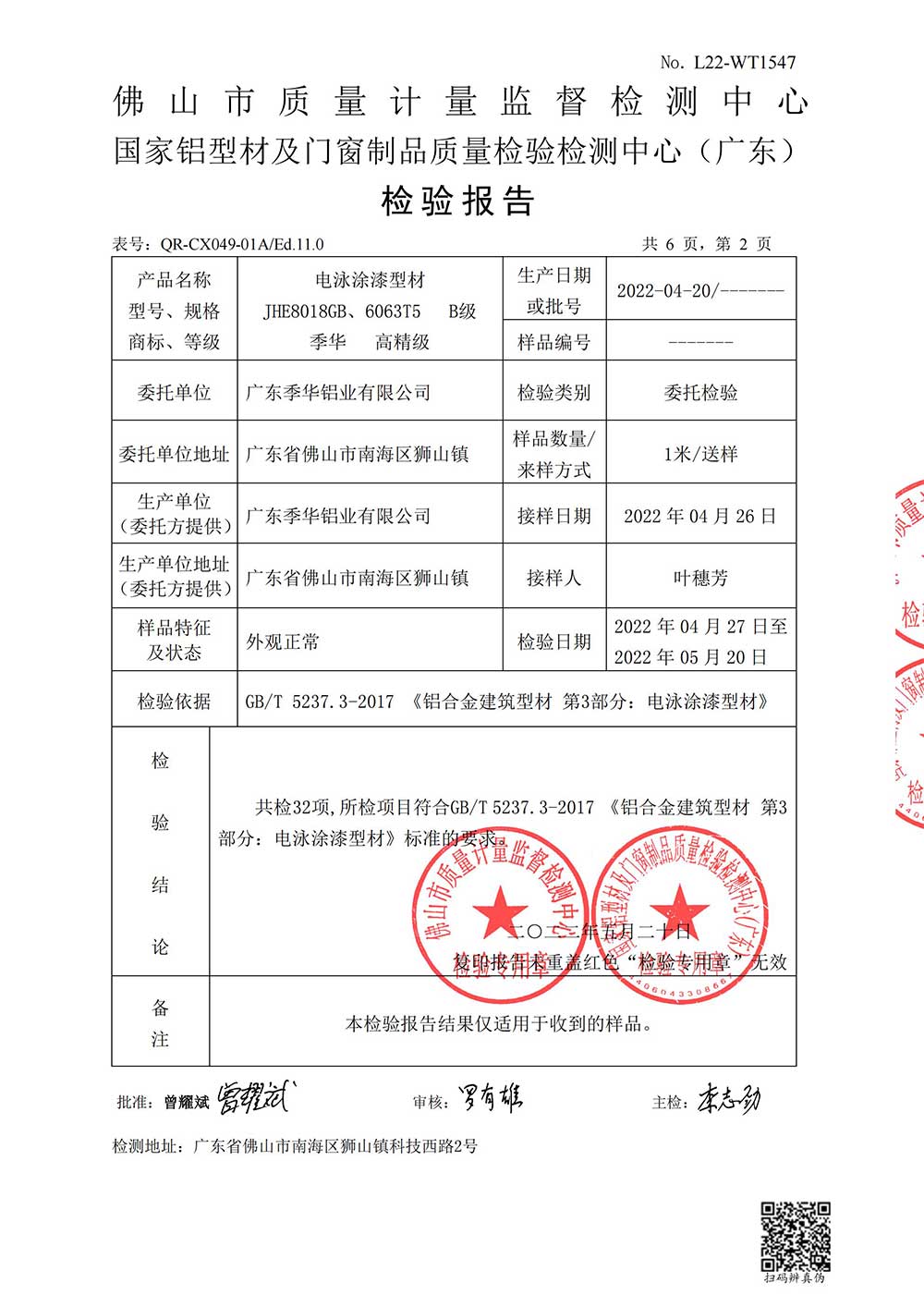

(五)电泳涂漆型材生产工艺及质量性能

1、电泳涂漆生产工艺流程图

氧化着色后→热纯水浸洗→回收纯水洗→凉干→冷纯水洗→电泳→固化炉烘烤→卸架包装

2、电泳涂漆复合质量

1)厚度

|

级别 |

阳极氧化膜 |

漆膜 |

复合膜 |

|

局部膜厚,μm |

局部膜厚,μm |

局部膜厚,μm |

|

|

一个 |

≥9 |

≥12 |

≥21 |

|

B |

≥9 |

≥7 |

≥16 |

注:苛刻、恶劣环境下的室外用建筑构件应用A级型材,一般环境下室外用建筑构件或车辆用构件可采用B级型材。合同中未注明复合膜厚度级别的,一律按B级供货。

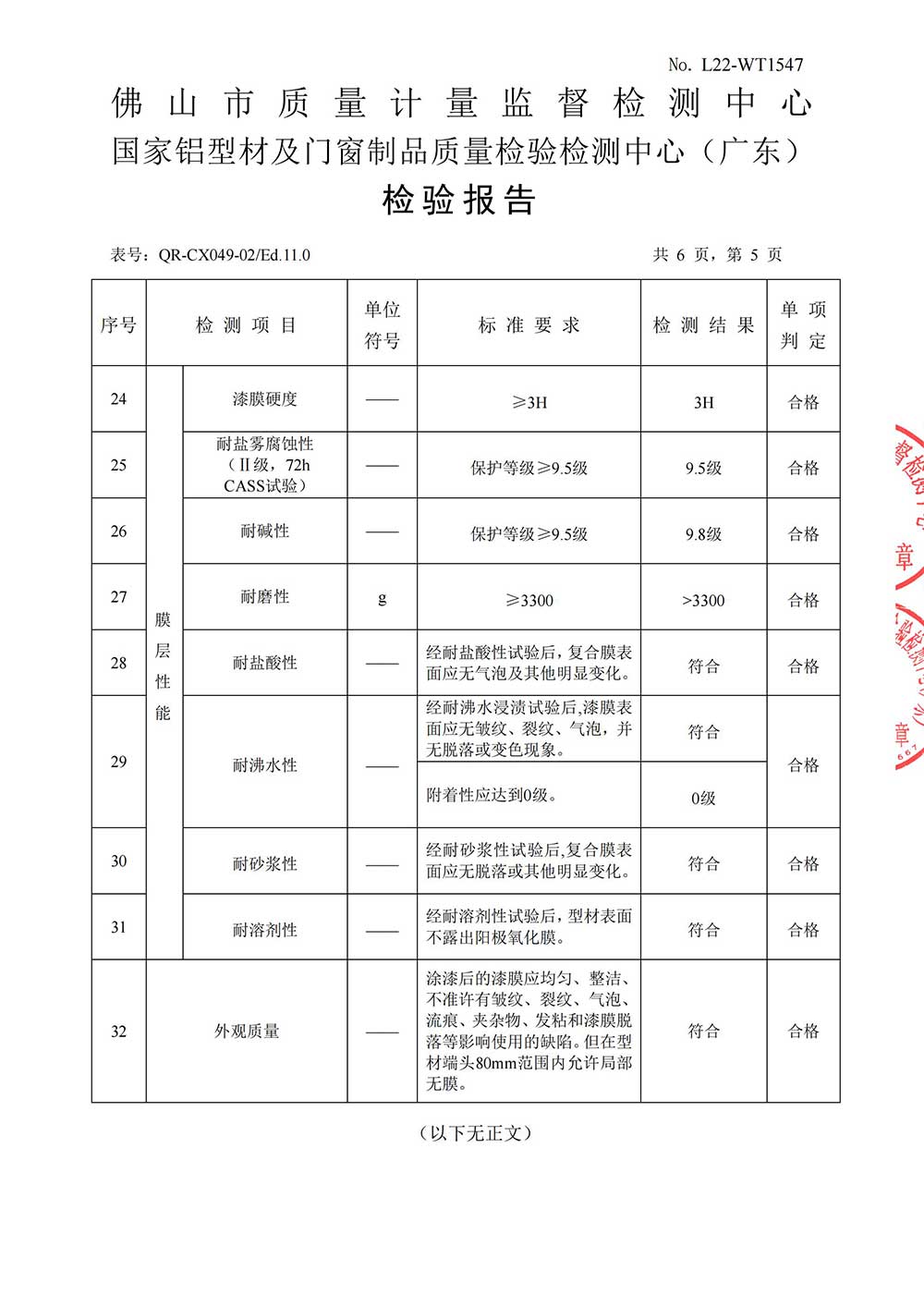

2)漆膜附着力0级

3)漆膜硬度≥3H

(六)粉末喷涂技术性能,工艺质量及保证措施

工艺流程

上架→水洗→脱油涂油→水洗→酸洗→水洗→水洗→纯水洗→无铬钝化→滴干→烘干→喷粉→固化→卸架→包装

粉末喷涂全部选用优质的涂料及优质的化工原料,生产出表面流平好、色泽均一、附着力强、耐候性好、颜色多样的高质量产品。

1、粉末喷涂涂层技术性能

1)光泽涂层的60°光泽值及其允许偏差按下表:

|

光泽值范围 |

允许偏差 |

|

3~30 |

±5 |

|

31~70 |

±7 |

|

71~100 |

±10 |

2)颜色和色差

涂层颜色与合同规定的标准色板基本一致。使用仪器测定时,单色粉末的涂层与标准色板间的色差△Eab*≤1.5,同一批产品之间的色差△Eab*≤1.5。

3)涂层厚度

装饰面上涂层最小局部厚度≥40μm。

4)压痕硬度

涂层经压痕试验,其抗压痕性≥80。

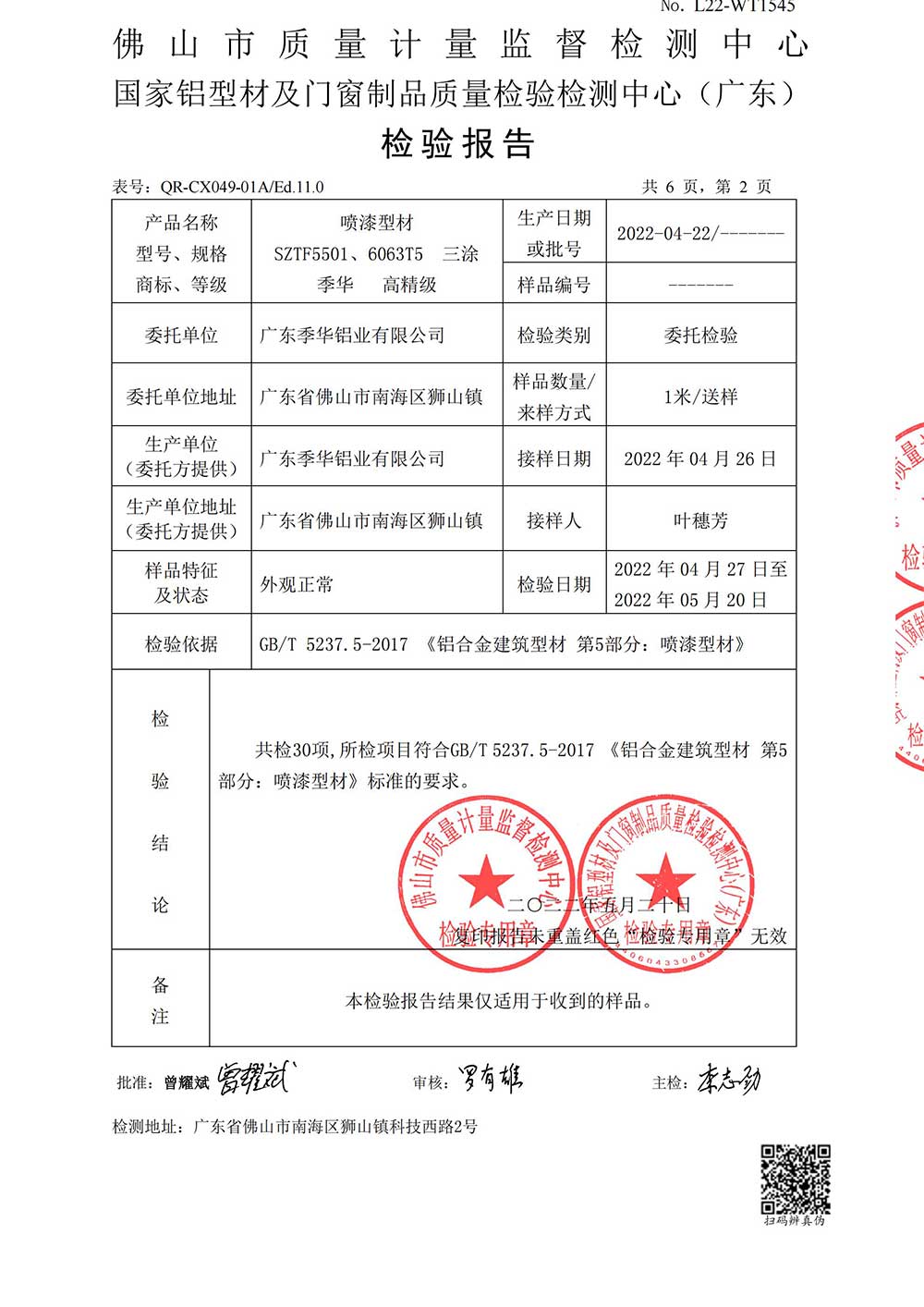

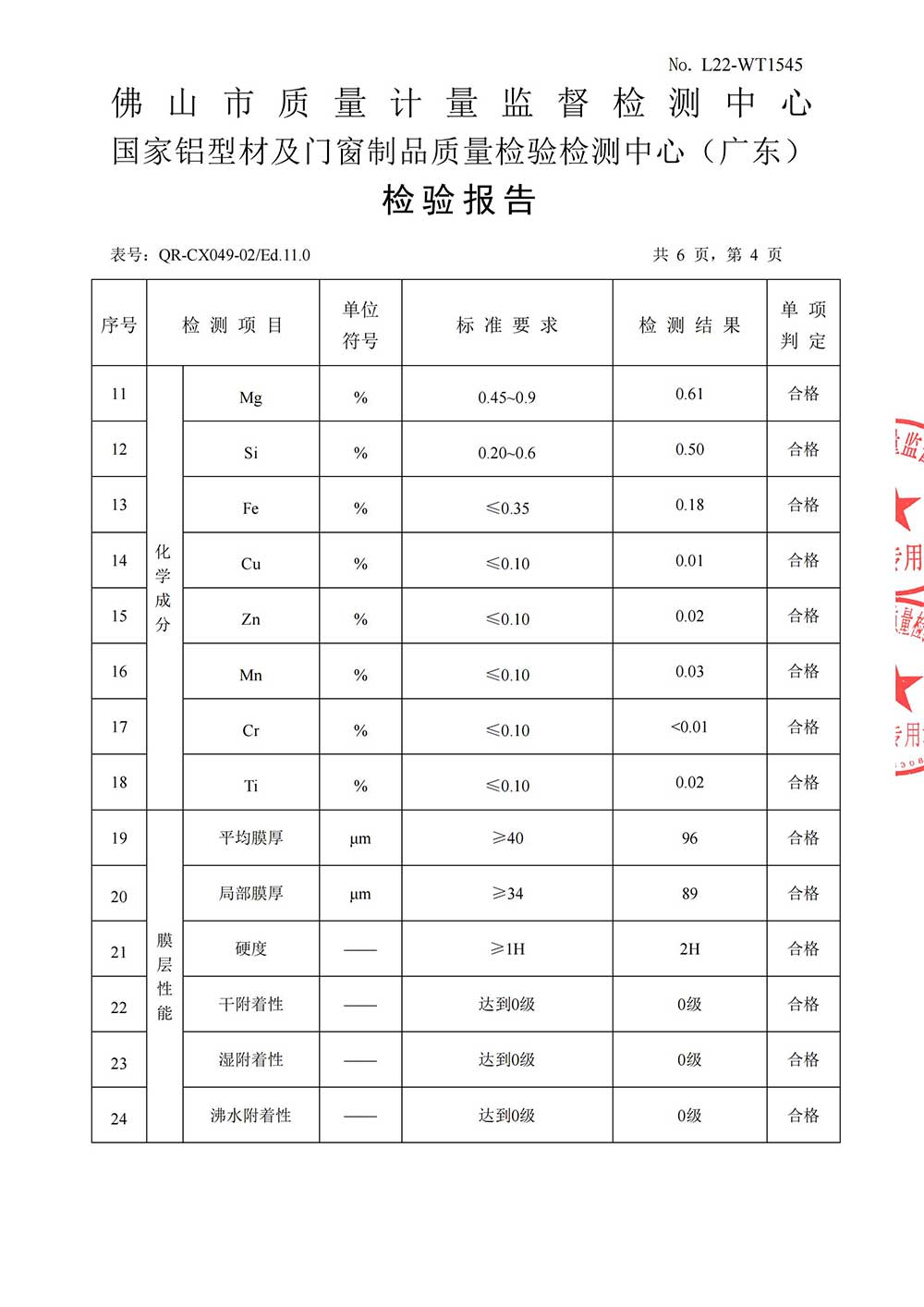

(七)氟碳喷涂涂层技术性能、加工工艺及保证措施

1、氟碳涂装工艺流程图

上架→前处理→下架→上架→底漆涂装→流平→面漆涂装→流平→清漆涂装→流平→烘烤→出炉→包装

2、氟碳喷涂涂层技术性能

1)光泽

涂层的60°光泽值应与合同规定一致,其允许偏差为±5个光泽单位。

2)颜色和色差

涂层颜色与合同规定的标准色板基本一致。使用仪器测定时,单色涂层与标准色板间的色差△Eab*≤1.5,同一批产品之间的色差△Eab*≤1.5。

3)涂层厚度

喷涂型材装饰上的漆膜厚度应符合下表规定

|

涂层种类 |

平均膜厚,μm |

最小局部膜厚,μm |

|

二涂 |

≥30 |

≥25 |

|

三涂 |

≥40 |

≥34 |

|

四涂 |

≥66 |

≥56 |

(注:非装饰面如需要喷涂漆应在合同中注明)

4)硬度

涂层经铅笔划痕试验,硬度≥1H。

5)附着力

涂层的干式、湿式和沸水附着力应达到0级。

3、工艺质量的保

1)每班配有专职工艺员。

2)前处理槽液每天送检一次。

3)炉温每周检测一次。

4)静电装置每半个月检查一次。

5)每批成品做一次性能测试,每天做附着力性能测试一次。

(八)热转印木纹型材特点、质量性能、工艺保证措施

1、热转印木纹型材特点

1)仿真高度,完全达到各种木质木纹效果,不是木材,胜似木材。

2)耐候性能好,具有防潮、防蚁、防鼠等有点。适合于户外使用,经得起日晒雨淋。

3)不燃烧,不助燃,是良好的消防装饰材料。

4)是100%可回收利用的绿色环保材料。

5)使用木纹型材,可部分代替木材资源,保护生态环境。

2、热转印木纹型材质量性能

1)涂层厚度

装饰面上涂层厚度≥40μm。

2)压痕硬度

涂层经压痕试验,其压性≥80。

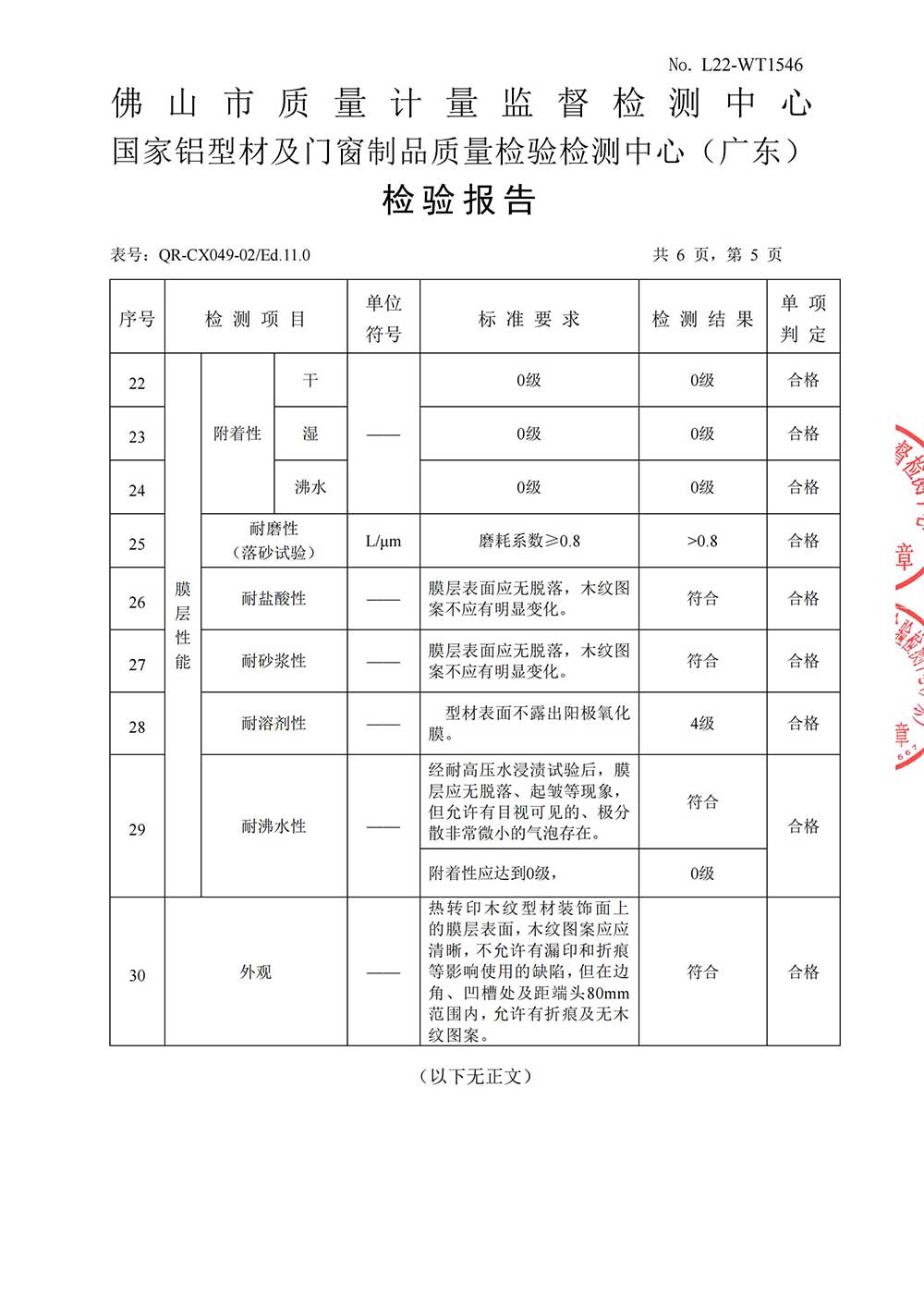

3)附着力

涂层经划格试验其附着力达到0级。

3、热装印木纹型材生产工艺保证措施,经粉末喷涂合格的型材方可装入热装印木纹工序。热装印木纹生产工艺流程如下

裁剪木纹薄膜→将型材包上木纹薄膜并焊接→抽真空→送入炉烘烤→出炉撕下木纹薄膜

1)确保木纹薄膜焊接贴合。

2)严格按工艺规程要求控制好抽真空气压,烘烤温度。确保转印木纹的色泽和覆盖率等。

3)每班设成品质检员检查把关,每批由理化室取样进行理化性能测试,确保产品质量。

(九)隔热型材特点、质量性能、工艺保证措施

1、隔热型材特点

1)良好的保温性能。隔热型材与中空玻璃制成的门窗,其传热系数K˂3.0w/m².K,能起到明显节能保温作用。

2)良好的隔声性能,大大地减少了噪音污染对人体的危害。

3)防止冷凝结露,保护室内装饰。

4)良好的协调性,隔热型材的内外型材可分别处理(表面:阳极氧化、喷涂或氟碳)或不同色彩,使室外型材与建筑外装饰相统一。使室内型材与建筑内装修相协调。

2、隔热型材质量性能

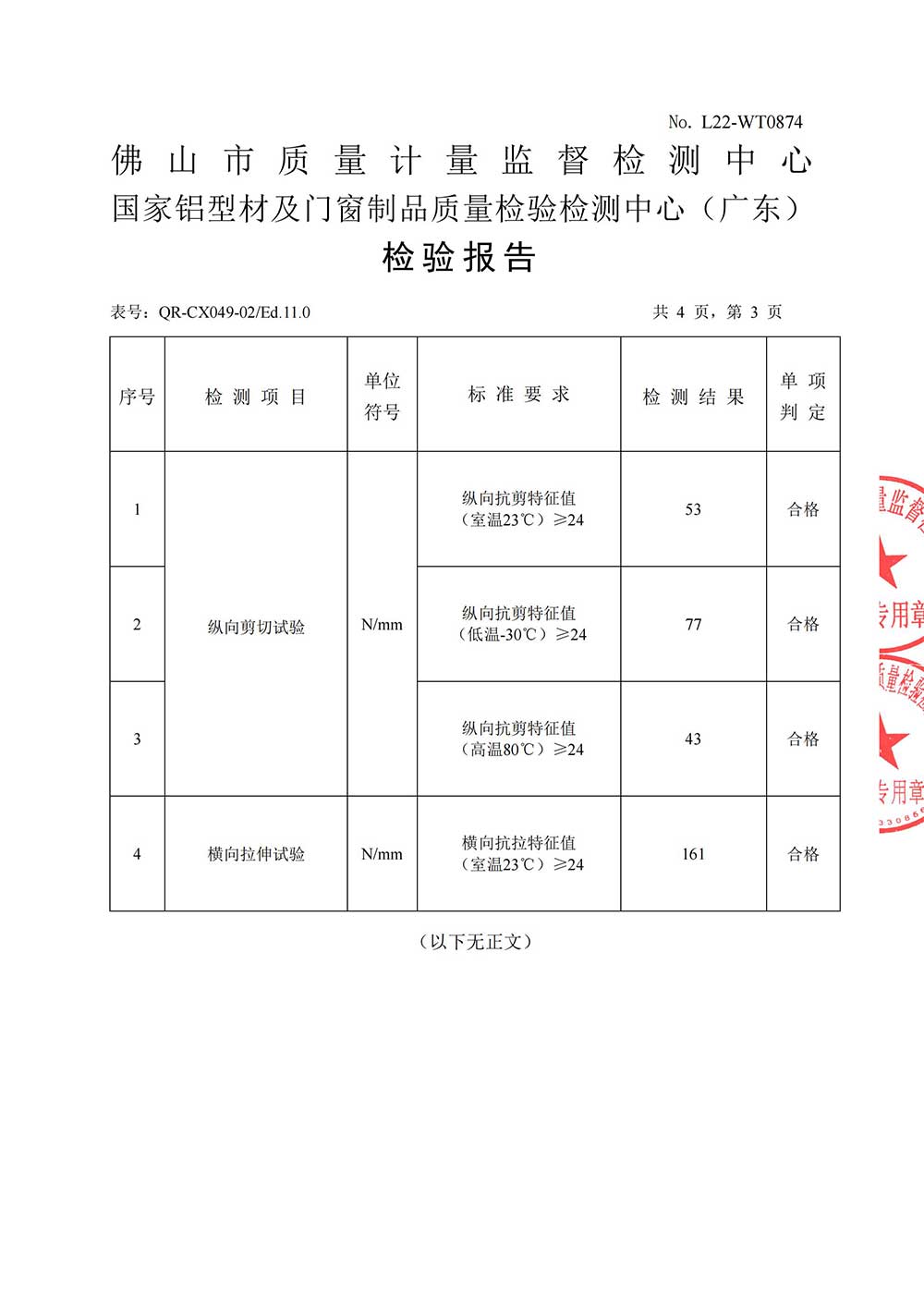

本公司隔热型材复合方式为穿条式。主要质量性能要求如下表:

|

试验结果 |

室温 |

低温 |

高温 |

|

|

试验项目 |

||||

|

纵向剪切试验:纵向剪切特征值N/mm |

≥24 |

≥24 |

≥24 |

|

|

横向拉伸试验:横向抗拉伸特征值N/mm |

≥24 |

|

|

|

|

高温持久负荷试验 |

横向抗拉伸特征值N/mm |

|

≥24 |

≥24 |

|

隔热材料表形量平均值mm |

≤0.6 |

|||

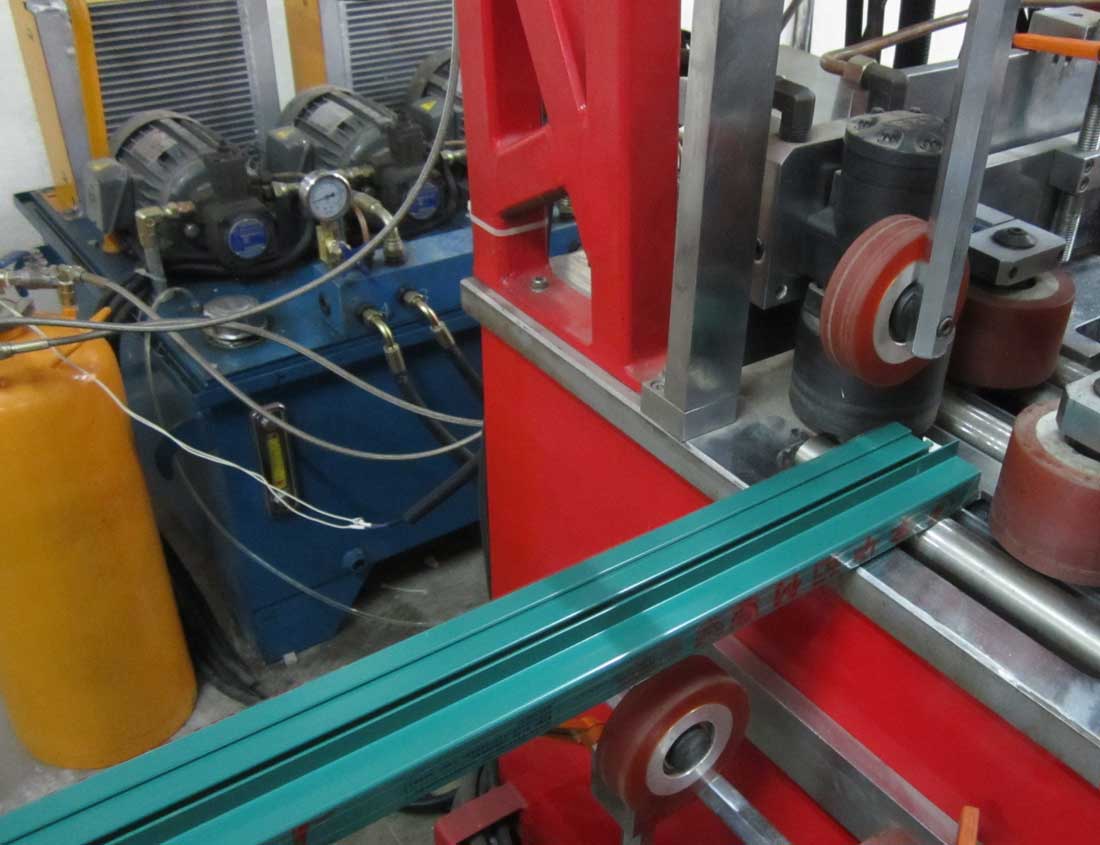

3、隔热型材生产工艺保证措施

符合GB5237.1~GB5237.5要求的产品才转入隔热穿条工序。

隔热穿条工序工艺流程:

打磨→滚压

1)对隔热条质量进行进货把关,不合格的隔热条不投入使用。

2)严格按工艺规程操作,控制好打磨齿深度,滚压压力等技术参数,确保质量性能。

3)每班设有成品质检检查尺寸偏差,外观质量等并把关,要求滚压后每支过平台,检查弯曲,扭拧情况。

4)理化室每批取样进行纵向抗剪试验和横向抗拉试验等理化性能测试,确保产品质量。

(十)专业铝伴

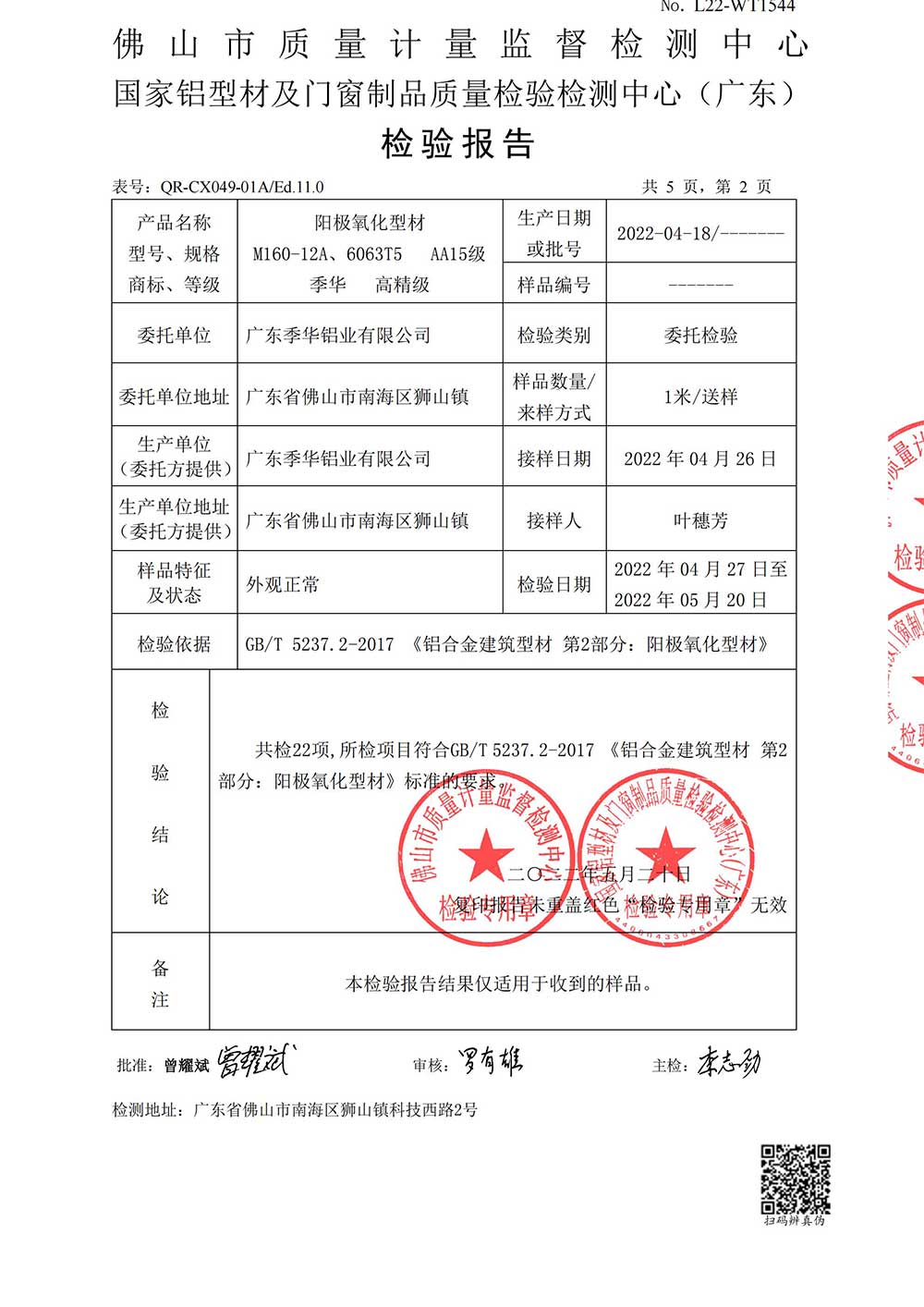

一、产品质量

1、我司有严格的产品质量保证体系(在技术性能和工艺质量保证措施已阐述),各工序有专职质检人员、工艺监督人员加以跟踪,有设备齐全的质量检测中心对产品质量进行全面的监控,对每批出厂产品根据检测数据出具证明书或产品检验报告。

2、如果出现质量问题,由贵单位书面通知我司,我们将在收到通知48小时内派出质检人员到达现场处理,经鉴定有质量问题的产品我司承诺包退换。

二、交货周期

1、我公司有年产50000多吨的生产能力,其中粉末喷涂年生产为20000吨,氧化着色及电泳涂漆年生产能力为20000吨,隔热型材年生产为10000吨,一定能满足贵公司订单准时供货的需要。

2、各色泽具体生产交货期(以接订单日起批量10吨计算)

|

色泽 |

生产周期 |

|

氧化电泳 |

15-20天 |

|

粉末喷涂 |

10-15天 |

|

氟碳喷涂 |

15-20天 |

|

隔热型材 |

15-20天 |

(注:上述生产周期不含工程选用新开模具所需时间,如门窗系列新开模需增加模具设计开模时间7-10天,幕墙型材开模时间10-20天。)

三、产品包装

为保证合格产品在运输搬运过程中不被互相摩擦损坏,我公司喷涂型材采用珍珠棉将料与料之间隔开,外包单层复合纸,每支型材(小料除外)都贴有防伪商标,每扎料头贴有产品标签。也可以按客户要求包装。

四、售后服务

1、如出现质量问题,我公司会用保证质量的型材给予退换。

2、出现质量问题,需我厂到现场处理,接到贵方通知48小时内,即派人到现场处理。