铝合金型材挤压模具的制作流程及原理

- By:

- 2024-07-02

- 540

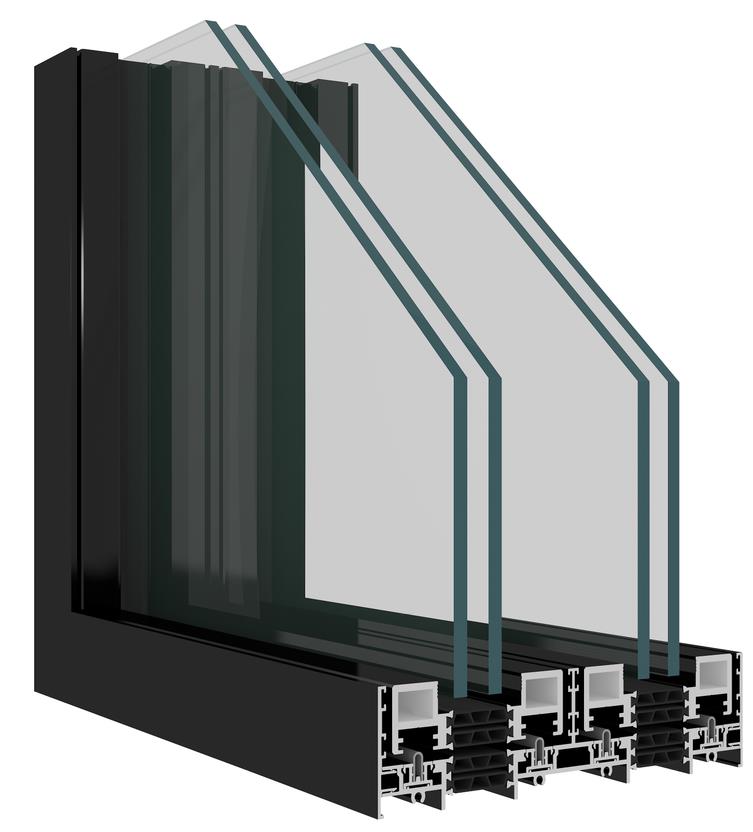

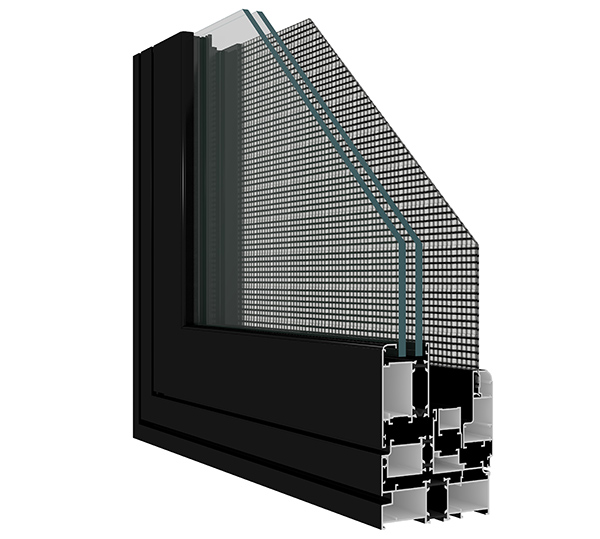

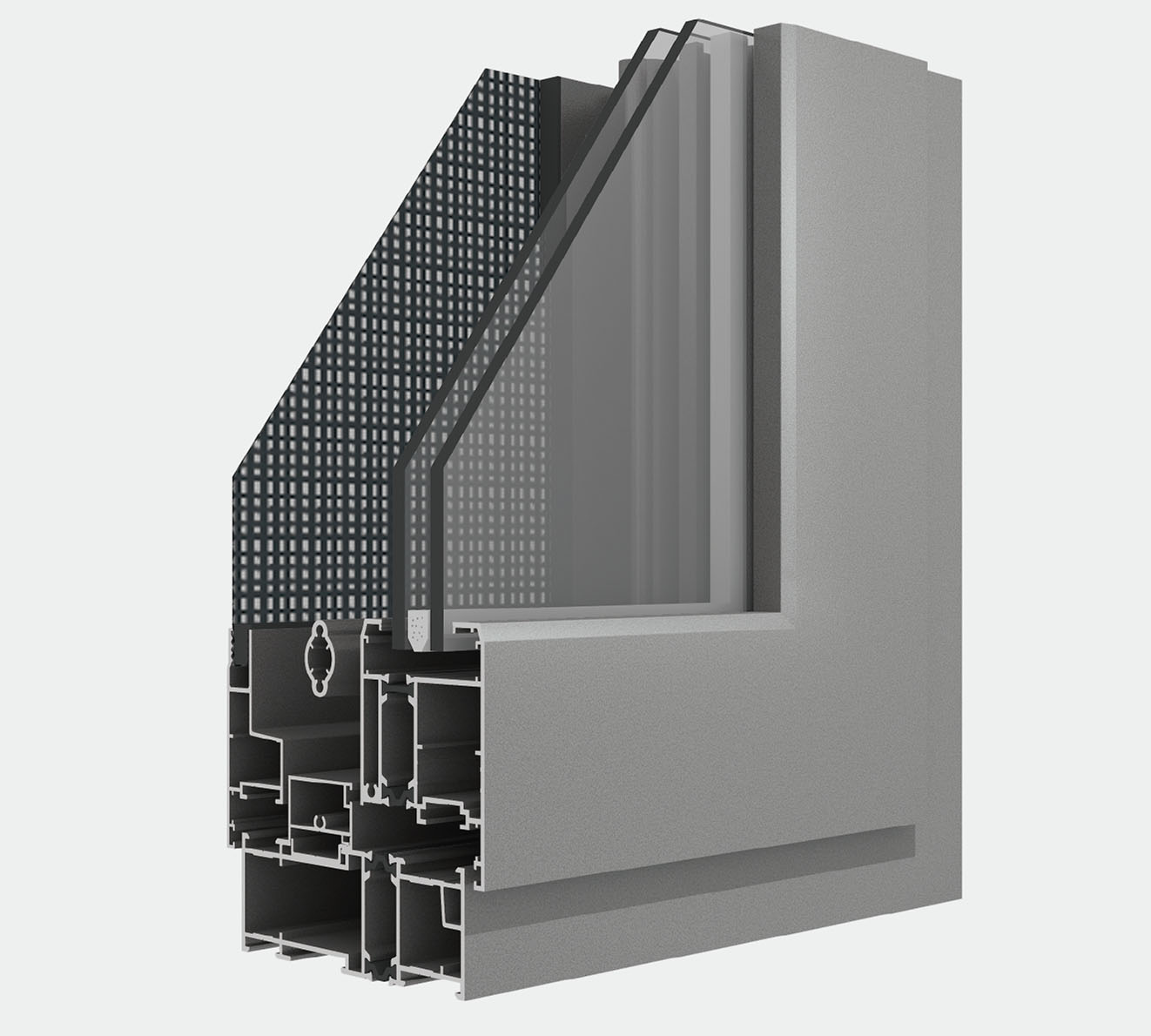

铝合金型材挤压模具是工业生产中常用的重要工具,它通过特定的工艺和流程,将铝合金材料挤压成各种截面形状的型材,广泛应用于建筑、交通运输、电子等领域。接下来,季华铝材将为大家介绍铝合金型材挤压模具的制作流程及原理。

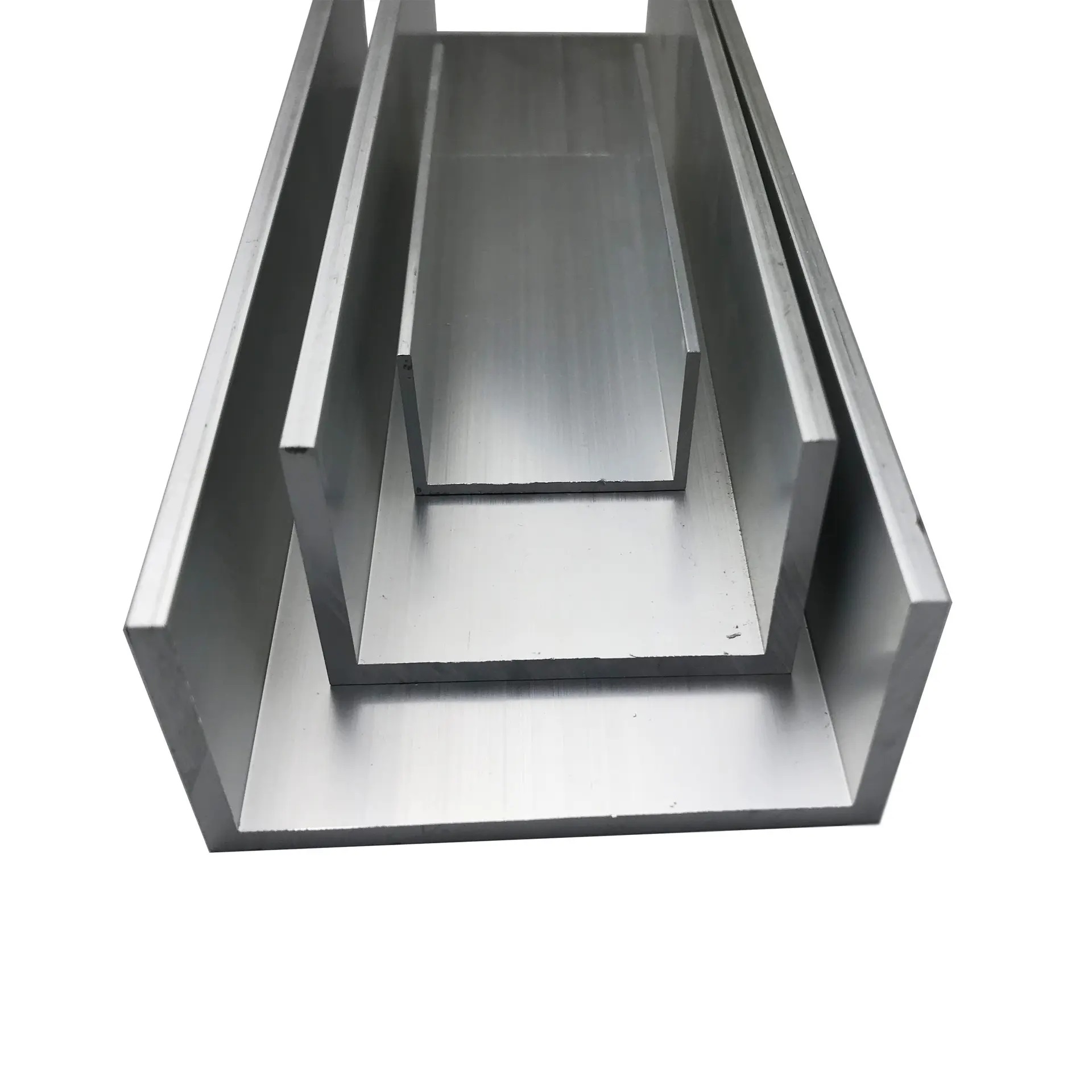

铝合金型材挤压模具的制作流程从设计开始,根据所需铝型材的形状和尺寸,精确绘制模具图纸。随后进入加工阶段,主要包括车加工、划线、铣加工、钻孔、打磨等一系列精密机械加工步骤。这些步骤确保模具的各部分尺寸精确、表面光滑,以满足挤压过程中的高精度要求。

完成机械加工后,模具还需经过淬火、回火等热处理工艺,以提高其硬度和耐磨性,确保在挤压过程中不变形、不断裂。之后,模具还需进行精加工,如磨平面、精铣导流槽等,以进一步优化其性能。最终,模具需经过验收和试模,确保其在实际应用中能够稳定、高效地工作。

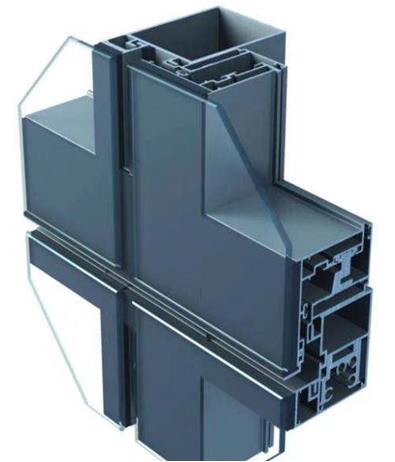

铝合金型材挤压模具的原理是利用物理形变的方法,通过挤压机对加热至一定温度的铝合金坯料施加高压,使其从模具的特定模孔中流出,从而获得所需断面形状和尺寸的铝型材。这种加工方法具有成本低、效率高、操作简单等优点,是现代工业生产中广泛采用的一种铝型材加工方式。

总之,铝合金型材挤压模具的制作流程复杂且精细,需要综合考虑设计、加工和热处理等多个方面。其原理则基于物理形变,通过高压挤压实现铝棒的定向塑性变形,从而制作出高质量的铝合金型材。这一过程不仅提高了生产效率,还满足了各种工业领域对铝合金型材的多样化需求。

说出你的想法